Taktiles Messen im detaillierten Überblick

- Taktiles Messen ist bewährt, aber in modernen Fertigungsprozessen zunehmend limitiert

- Optische Messtechnik erfasst Oberflächen berührungslos, schnell und hochauflösend

- GBS metrology GmbH bietet mit smartWLI eine breite Palette optischer Lösungen

- Moderne Messsysteme ermöglichen Automatisierung und Inline-Integration

- Unternehmen profitieren von Effizienzsteigerung und Prozesssicherheit

Taktiles Messen ist eine seit Jahrzehnten etablierte Methode zur Erfassung von Oberflächenstrukturen und Geometrien in Industrie und Forschung. Das Verfahren steht für Zuverlässigkeit und Standardisierung, verliert jedoch zunehmend an Bedeutung, da moderne Technologien neue Möglichkeiten bieten.

Besonders in der Kontrolle von Mikrogeometrien und Rauheiten zeigen sich bei klassischen Verfahren zunehmend Grenzen. Im folgenden Beitrag werden die Grundlagen taktiler Messtechnik erläutert, deren Nachteile aufgezeigt und mit den Vorteilen moderner optischer Messtechnik, wie sie GBS metrology GmbH anbietet, verglichen.

Messverfahren im Wandel

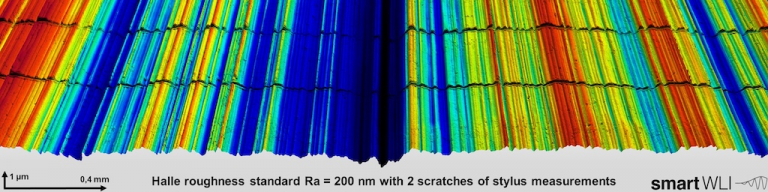

Das Messen mit taktilen Systemen basiert auf dem Prinzip der mechanischen Abtastung. Ein Taster, häufig aus Hartmetall oder Diamant, fährt über die Oberfläche eines Werkstücks und erfasst Höhenunterschiede sowie Strukturen.

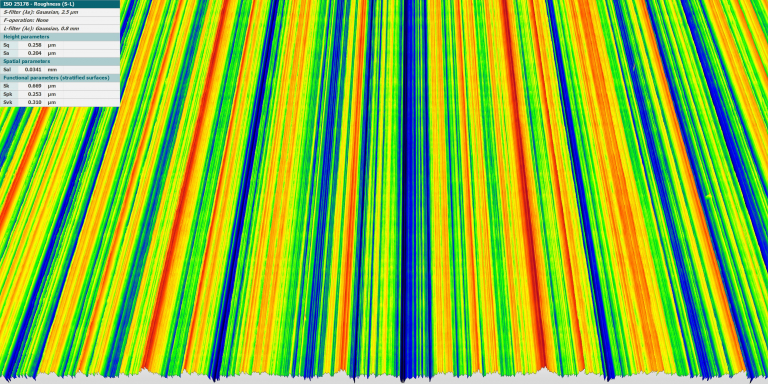

Die Methode hat sich vor allem durch die Einhaltung von Normen und die Möglichkeit zur Rückführung durch zertifizierte Normalen einen Namen gemacht. In der industriellen Fertigung und Qualitätssicherung war das taktile Verfahren lange Zeit der Standard, insbesondere bei der Rauheitsmessung und der Überprüfung von Werkstückgeometrien.

Funktionsweise und Ablauf von taktilen Messungen

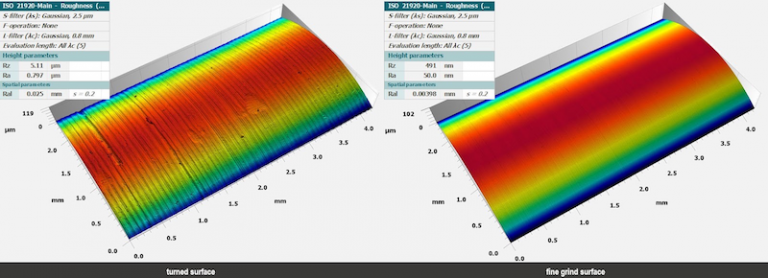

Taktiles Messen nutzt einen physisch bewegten Taster, der entlang eines vorgegebenen Pfades über die zu prüfende Oberfläche geführt wird. Dabei registriert das System Höhenabweichungen sehr exakt. Die Messdaten werden elektronisch ausgewertet und liefern Werte wie Ra, Rz oder Rmax.

Die Ergebnisse dienen als Basis für die Einhaltung von Produktionsstandards und Qualitätsrichtlinien. Die Messung erfolgt meist punktuell oder entlang definierter Linien, wobei eine hohe Wiederholgenauigkeit erzielt wird. Normen wie ISO EN 21920 regeln die Durchführung und Auswertung der Messergebnisse.

- Taktiles Messen arbeitet mit physischem Kontakt zwischen Taster und Oberfläche

- Die Methode liefert normgerechte, rückführbare Messergebnisse

- Die Erfassung erfolgt meist punktuell oder linienförmig mit hoher Wiederholbarkeit

Schwächen und Grenzen taktiler Messverfahren

Trotz der Verbreitung stoßen taktile Messsysteme in der modernen Fertigungsumgebung an ihre Grenzen. Mechanische Beanspruchung kann empfindliche oder weiche Oberflächen beschädigen.

Die Messung erfordert Zeit, da der Taster jede Kontur einzeln abfahren muss. Automatisierte und inline-fähige Prozesse lassen sich nur begrenzt realisieren. Bei sehr kleinen Strukturen und komplexen Geometrien ist die Erfassungsgenauigkeit limitiert, insbesondere wenn der Taststiftradius im Verhältnis zu den zu erfassenden Details zu groß ist. Die Methode ist zudem nicht für die schnelle Kontrolle großer Stückzahlen oder für empfindliche, hochglanzpolierte Flächen geeignet.

Messmethoden im Vergleich: Taktil vs. optisch

Die Unterschiede zwischen taktiler und optischer Messtechnik liegen im Messprinzip und in den technischen Möglichkeiten. Während beim taktilen Verfahren ein direkter Kontakt zur Oberfläche besteht, arbeitet die optische Messtechnik berührungslos. Optische Systeme nutzen Licht, um Oberflächenstrukturen zu erfassen.

Optische Technologien sind schneller, erfassen größere Flächen und liefern hochauflösende 3D-Daten. Taktiles Messen bleibt dort relevant, wo Rückführbarkeit auf klassische Normale zwingend erforderlich ist, wird aber zunehmend durch optische Systeme ergänzt oder ersetzt.

- Optische Messtechnik arbeitet berührungslos und ist für empfindliche Oberflächen geeignet

- Schnelle und großflächige Erfassung von 3D-Daten ist möglich

- Taktiles Messen bleibt nur in speziellen Fällen konkurrenzfähig

Neue Standards: Warum optische Messtechnik die Zukunft prägt

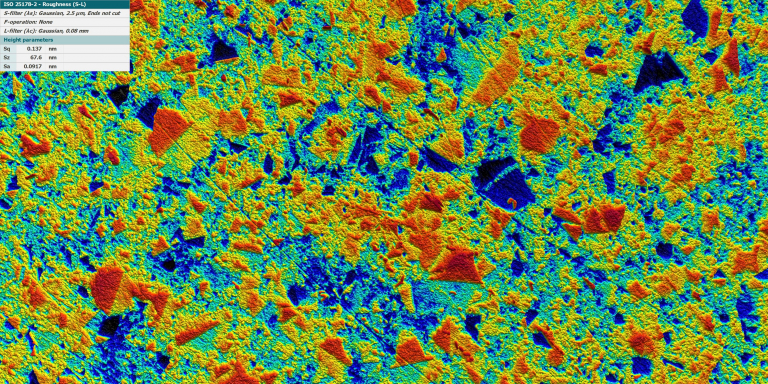

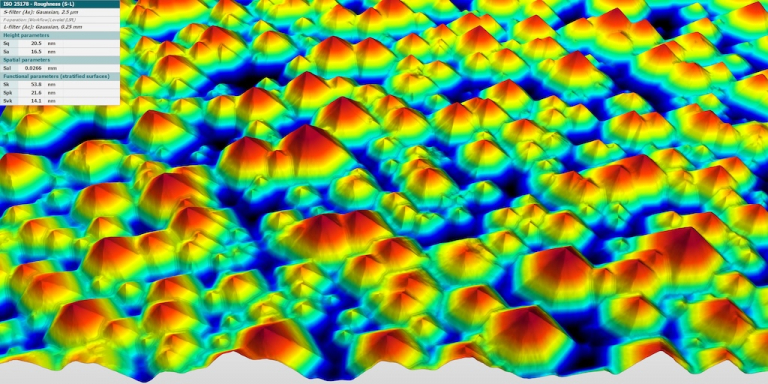

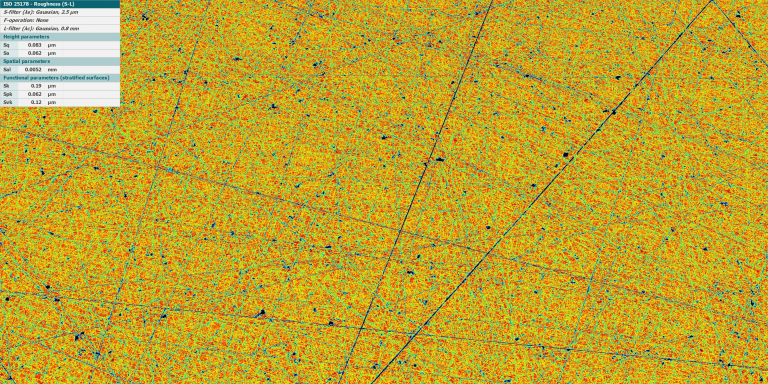

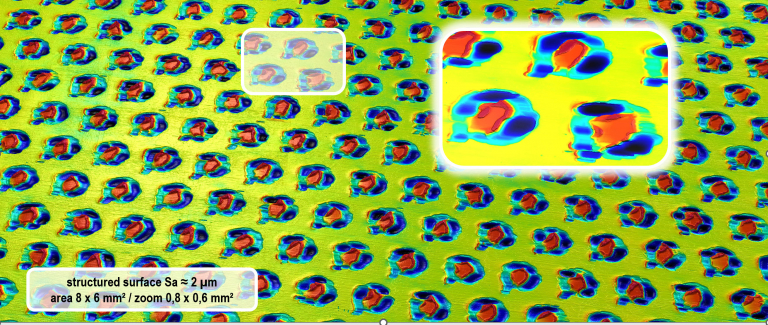

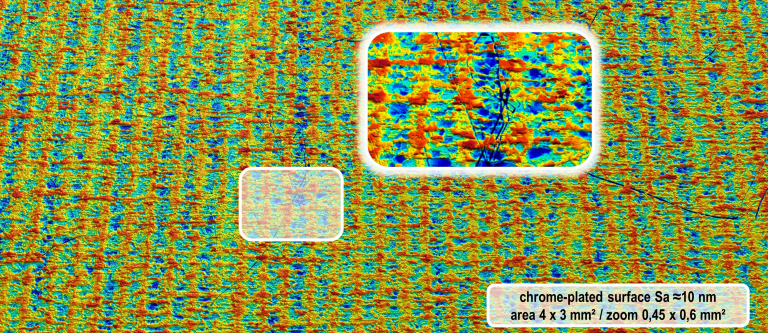

Optische Messtechnik etabliert sich als führende Technologie in der präzisen Oberflächenvermessung. Die berührungslose Erfassung verhindert Beschädigungen und ermöglicht Messungen an sensiblen oder komplexen Strukturen. Moderne Systeme erreichen eine hohe Messgeschwindigkeit und sind dank GPGPU-gestützter Datenverarbeitung für automatisierte und inline-fähige Anwendungen geeignet.

Die Auflösung reicht bis in den Nanometerbereich, sodass auch feinste Strukturen und Rauheiten zuverlässig erfasst werden. Optische Messtechnik bietet die Voraussetzungen, um Prozesse zu optimieren und Qualitätsstandards dauerhaft sicherzustellen.

GBS metrology GmbH: Optische Messtechnik auf höchstem Niveau

GBS metrology GmbH setzt auf die Weißlichtinterferometrie und entwickelt hochpräzise optische 3D-Sensoren und Profilometer. Die smartWLI-Technologie steht für schnelle und hochauflösende Messungen auch bei schwierigen Oberflächen.

Systeme wie der smartWLI firebolt8 oder nimbus8 verbinden hohe Messgeschwindigkeit mit extrem hoher Auflösung. Durch den Einsatz von GPGPU-Technologie werden große Datenmengen in Echtzeit verarbeitet.

Die Sensoren erfassen Höhenunterschiede, liefern zuverlässige Rauheitswerte und sind flexibel für verschiedene Messaufgaben konfigurierbar. Die Geräte lassen sich einfach in Fertigungslinien integrieren und bieten dank SDK vollständigen Zugriff für die Automatisierung.

Anwendung aus der Praxis: Von taktil zu optisch – Effizienzsteigerung im Messprozess

Ein typisches Beispiel aus der Praxis zeigt den Wechsel von taktilen zu optischen Messsystemen. In der Fertigung von Präzisionsbauteilen führte der Einsatz optischer 3D-Sensoren zu einer signifikanten Verkürzung der Messzeiten.

Die berührungslose Messung ermöglichte zudem die Kontrolle empfindlicher, polierter Oberflächen ohne Beschädigungsrisiko. Die Auswertung von Oberflächenparametern wie Rauheit oder Form erfolgte automatisiert und konsistent. Unternehmen, die auf optische Messtechnik umstellen, profitieren von einer höheren Flexibilität und Prozesssicherheit.

Hat taktiles Messen ausgedient?

Taktiles Messen bleibt für bestimmte Anwendungen relevant, wird jedoch zunehmend durch optische Technologien ergänzt und abgelöst. Die optische Messtechnik von GBS metrology GmbH bietet eine zukunftsfähige Lösung für präzise, schnelle und berührungslose Oberflächenmessung.

Der Wandel hin zu vollautomatisierten und inline-fähigen Systemen eröffnet neue Möglichkeiten in der Qualitätssicherung und Prozesskontrolle. Unternehmen, die ihre Messtechnik modernisieren, sichern sich Effizienzvorteile und eine hohe Messqualität.

Jetzt auf moderne Oberflächenmesstechnik umsteigen

Nutzen Sie die Vorteile der optischen Messtechnik von GBS metrology GmbH für Ihre Produktion oder Forschung. Entdecken Sie präzise, schnelle und berührungslose Lösungen für Ihre individuellen Messaufgaben. Profitieren Sie von innovativer Technologie, hoher Flexibilität und umfassender Beratung durch unsere Experten.

FAQ

Taktiles Messen bezeichnet die mechanische Aufnahme von Oberflächenstrukturen mittels Taster. Die Methode ist etabliert, aber für moderne Anforderungen oft nicht mehr ausreichend.

Das Verfahren ist zeitaufwendig, kann Oberflächen beschädigen und ist nur eingeschränkt automatisierbar.

Optische Verfahren sind bei empfindlichen, komplexen und großflächigen Oberflächen sowie bei Anforderungen an Geschwindigkeit und Automatisierung im Vorteil.