Halbleiter und Wafer: Präzise Oberflächenmesstechnik von GBS

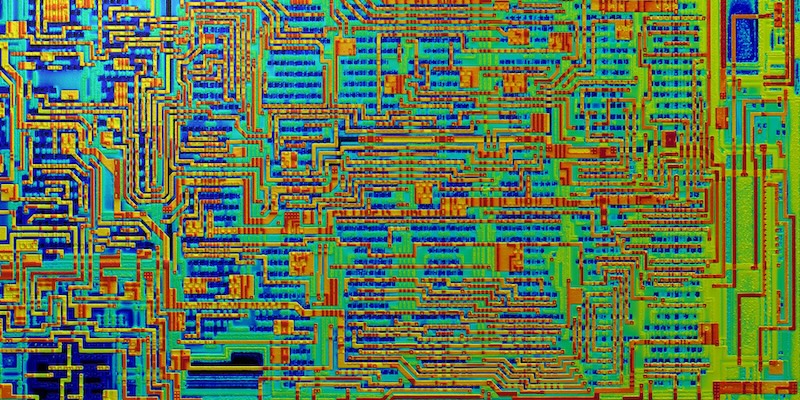

In der Halbleiterindustrie zählen Nanometer – und kleinste Abweichungen können große Auswirkungen haben. Unsere 3D-Oberflächenmesstechnik ermöglicht die hochpräzise Analyse von Wafern, Schichten und mikrostrukturierten Oberflächen über alle Prozessschritte hinweg.

GBS – effiziente Messsysteme und Softwarelösungen

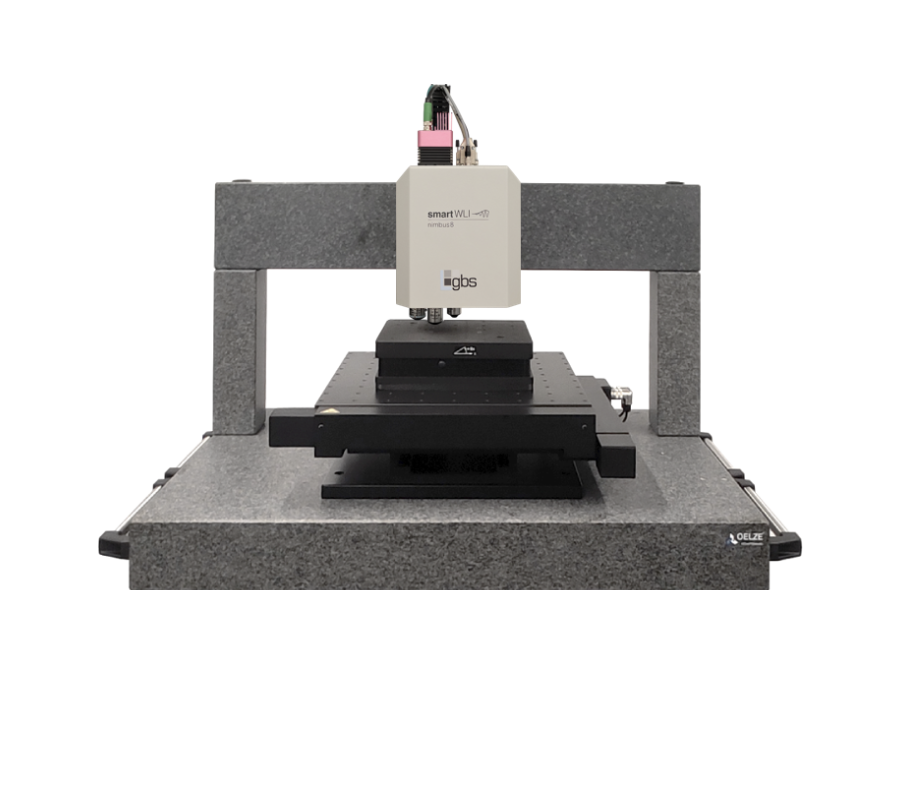

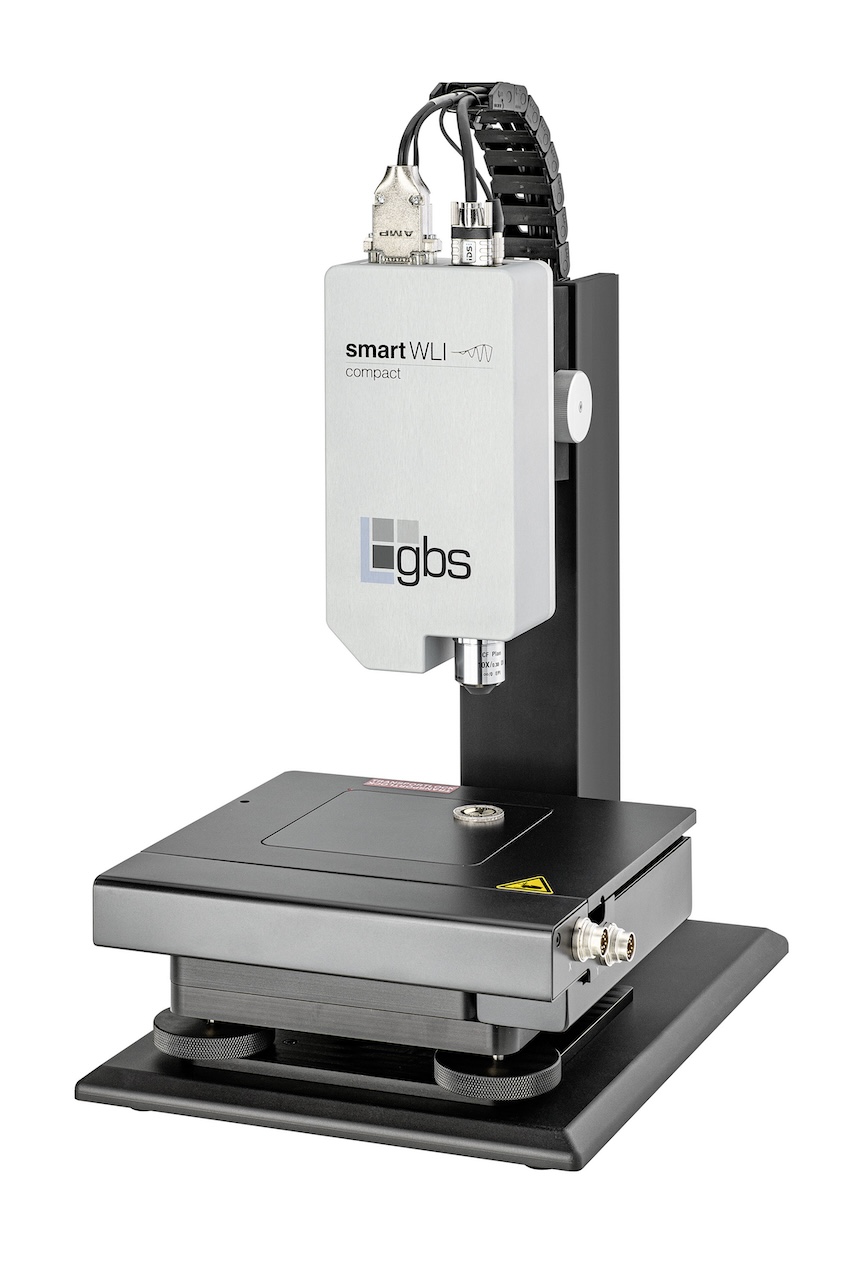

Die GBS metrology GmbH entwickelt, fertigt und vertreibt seit 1997 innovative Oberflächenmesstechnik zur Analyse von Mikro-Geometrien, Oberflächenstrukturen und Rauheiten. Das Angebot umfasst optische 3D Sensoren, Profilometer sowie Portalmessgeräte und fertigungsnahe Messstationen.

Dank massiver paralleler Bildverarbeitung auf leistungsstarken GPGPUs lassen sich Messgeräte und Sensoren sowohl im Labor als auch Inline in der Produktion einsetzen. Die eingesetzte Weißlichtinterferometrie ermöglicht eine extrem hohe Auflösung bei der Erfassung unterschiedlichster Oberflächen. Die Produktlinie „smartWLI“ steht für 3D-Oberflächenmesstechnik auf Mikro- und Nanostrukturebene.

3D-Oberflächenmesstechnik für Halbleiter und Wafer: Komponenten und Einsatzfelder

Waferherstellung

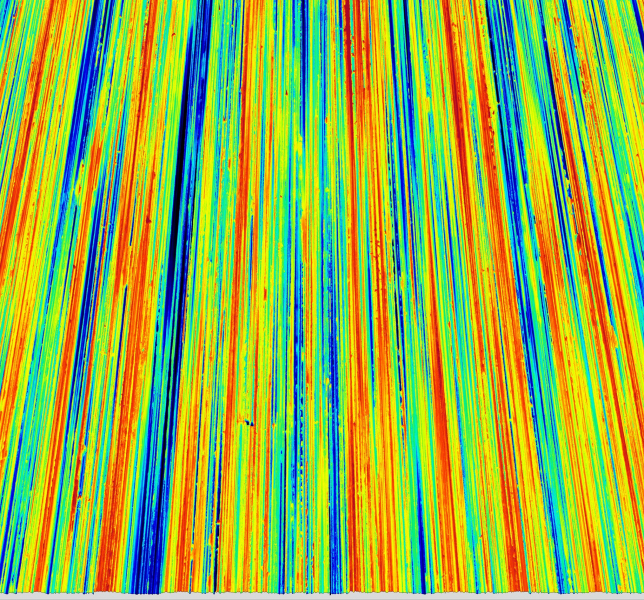

Wafer aus Silizium oder anderen Halbleitermaterialien bilden die Grundlage mikroelektronischer Bauelemente. Die 3D-Oberflächenmesstechnik prüft Topografie und Ebenheit, um die Basis für die nachfolgenden Fertigungsprozesse zu sichern.

Schichtinspektion

Dünnschichten und Multilayer werden beim Dotieren, Ätzen und Beschichten aufgetragen. Die Messsysteme erfassen Schichtdicke und Oberflächengüte berührungslos und detektieren kleinste Abweichungen im Nanometer- und Subnanometerbereich.

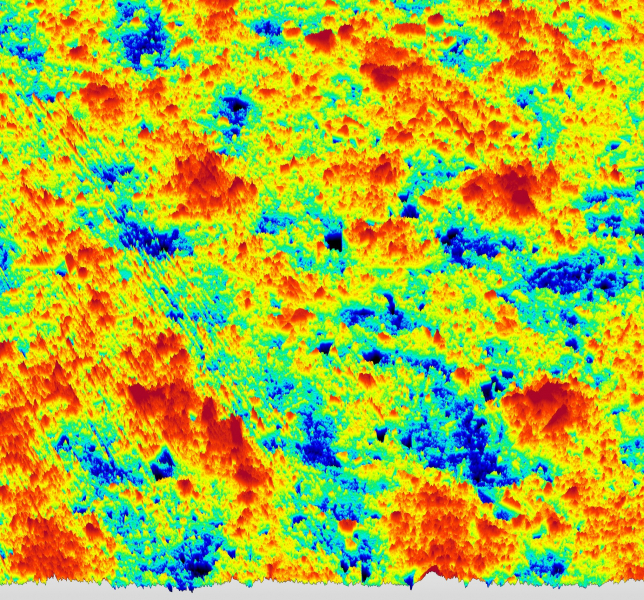

Defekterkennung

Strukturen wie Kratzer, Partikel oder lokale Höhenabweichungen auf Wafern beeinflussen die Zuverlässigkeit der Bauelemente. Die 3D-Oberflächenmesstechnik von GBS identifiziert Defekte frühzeitig und liefert reproduzierbare Daten für die Fehleranalyse.

Prozesskontrolle in der Fertigung

Inline-Messsysteme überwachen kontinuierlich die Oberflächenqualität während des gesamten Produktionsprozesses. So bleibt die Ausbeute stabil und Produktionsfehler werden unmittelbar erkannt.

Qualitätsprüfung mikrostrukturierter Oberflächen

Mikro- und Nanostrukturen auf Halbleiterwafern, etwa Leiterbahnen oder Kontaktflächen, werden auf Rauheit und Geometrie geprüft. Die Messsysteme unterstützen die Einhaltung von Fertigungstoleranzen.

Endkontrolle von Halbleiterbauelementen

Vor der Weiterverarbeitung oder Auslieferung erfolgt die abschließende Kontrolle von Wafern und Halbleiterkomponenten. Die 3D-Oberflächenmesstechnik dokumentiert alle relevanten Parameter für die Qualitätssicherung.

Technologische Merkmale unserer 3D-Oberflächenmesstechnik

3D-Oberflächenmesstechnik für Halbleiter und Wafer nutzt berührungslose Messsysteme zur Kontrolle von Oberflächenstruktur und Schichten. Im Gegensatz zu taktilen Verfahren erfolgt die Datenerfassung ohne mechanischen Kontakt, sodass auch empfindliche Wafer nicht beschädigt werden.

Hochauflösende Messungen basieren auf Verfahren wie der Weißlichtinterferometrie und liefern sowohl laterale als auch vertikale Präzision. Unsere Messsysteme kombinieren diese Technologie mit Hochgeschwindigkeitskameras und GPU-basierter Datenverarbeitung, wodurch große Datenmengen in kurzer Zeit ausgewertet werden.

Die automatisierte Bildanalyse unterstützt die zuverlässige Erfassung von Topografie, Ebenheit, Rauheit und Defekten auf Wafern. Auch schwierige Oberflächenprofile und sehr glatte Schichten lassen sich so detailliert und reproduzierbar untersuchen, was für eine effektive Prozessüberwachung sorgt.

Vorteile der 3D-Oberflächenmesstechnik für Halbleiter und Wafer

- Berührungslose Messung schützt empfindliche Waferstrukturen

- Hohe laterale und vertikale Auflösung für präzise Analysen

- Schnelle Datenverarbeitung durch GPU-Technologie

- Zuverlässige Defekterkennung und Fehleranalyse

- Reproduzierbare Messdaten für Qualitätssicherung

- Inline-Integration in Fertigungsprozesse möglich

- Analyse von Topografie, Ebenheit, Rauheit und Schichten

- Geeignet für Mikro- und Nanostrukturen

Präzise Messtechnik für Halbleiter und Wafer

GBS bietet leistungsstarke 3D-Oberflächenmesstechnik zur hochauflösenden Analyse von Wafern, Schichten und mikrostrukturierten Oberflächen. Die berührungslosen Messsysteme erfassen detaillierte und reproduzierbare Daten für Prozesskontrolle und Qualitätssicherung in der Halbleiterfertigung. Durch schnelle Datenerfassung und die Möglichkeit zur Inline-Integration steigert GBS die Effizienz und Zuverlässigkeit Ihrer Produktion.

Automatisierung und Integration in die Produktion

Mit der Integration der Messsysteme in Fertigungsumgebungen lassen sich Messaufgaben automatisieren. Die schnelle Datenerfassung ermöglicht eine kontinuierliche Kontrolle der Produktion, ohne dass die Fertigung unterbrochen werden muss.

Automatisierte Messstationen sind für die Serienfertigung ausgelegt und ermöglichen eine hohe Ausbeute. Die Messdaten liefern eine Basis für die Qualitätskontrolle. Durch die Analyse der Messergebnisse lassen sich Fehlerquellen gezielt identifizieren und beheben.

Dokumentation und Rückverfolgbarkeit sind Teil des Prozesses. Die Daten werden archiviert und stehen für spätere Analysen zur Verfügung. Die Qualität der Halbleiter und Wafer bleibt auf einem konstanten Niveau.

Das sagen unsere Kunden

Messstationen zur schnellen Prüfung von Präszisiondrehteilen im Produktionsumfeld

Zu Schichtbeginn wird in der Fertigung von Präzisionsdrehteilen bei der Klumpp Präzisionswerk GmbH & Co. KG die Maßhaltigkeit der Drehwerkzeuge geprüft. Dafür werden Werkstücke aus der laufenden Produktion dem Messlabor übergeben, um die Freigabe für die weitere Fertigung zu erhalten. In der Serienproduktion mit mehreren Drehautomaten führt die Vielzahl an Messungen jedoch oft zu einer Überlastung des Labors.

Die GBS metrology GmbH entwickelte eine automatisierte Messstation. Die Messstation lässt sich direkt im Produktionsumfeld mit kurzen Wegen zu den Drehmaschinen installieren Der Werker kann damit seine gefertigten Artikel ohne messtechnische Vorkenntnisse und Schulungsaufwand selbst überprüfen.

Nach der Installation der Messstation von GBS metrology zeigte sich eine schnelle Integration in dem Produktionsablauf mit hoher Akzeptanz. Durch die Personalentlastung im Messlabor und der hieraus resultierenden Beschleunigung der Produktionsfreigabe ließen sich Umfang und Effizienz der Fertigungsprozesse klar steigern.

FAQ

Durch die Analyse auf Nanometerebene lassen sich kleinste Oberflächenabweichungen frühzeitig erkennen. So werden Produktionsprozesse stabil gehalten und die Ausbeute sowie Zuverlässigkeit in der Halbleiterfertigung gesteigert.

Berührungslose Messsysteme erfassen Wafer und Schichten, ohne die empfindlichen Strukturen zu beschädigen. Sie liefern dabei präzise und reproduzierbare Daten für Prozesskontrolle und Qualitätssicherung.

Die Messsysteme sind für die Inline-Integration konzipiert und können automatisiert in Produktionslinien eingebunden werden. So ist eine kontinuierliche Überwachung und Dokumentation der Produktqualität möglich.