Oberflächenanalyse mit System: Rauheitsmessung im Detail

- Rauheitsmessung sichert Funktion und Qualität von Bauteilen

- Unterschiedliche Methoden: taktil und optisch, je nach Anwendung

- Moderne Systeme ermöglichen schnelle, präzise und automatisierte Messungen

- Normen und Kalibrierung gewährleisten zuverlässige Ergebnisse

- Praxisanwendungen in zahlreichen Branchen, von Automotive bis Medizintechnik

Rauheitsmessung ist ein elementarer Bestandteil der Qualitätskontrolle in zahlreichen Branchen. Von der Automobilindustrie bis zur Medizintechnik kommt es auf die Beschaffenheit von Oberflächen an, um Funktion und Lebensdauer von Bauteilen sicherzustellen. Im Folgenden wird die Rauheitsmessung von den Grundlagen bis zu modernen Messsystemen betrachtet.

Grundlagen der Oberflächenstruktur

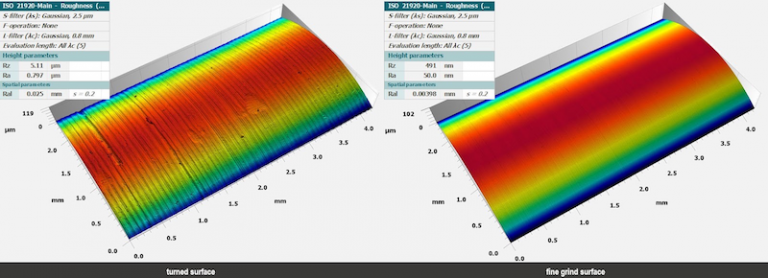

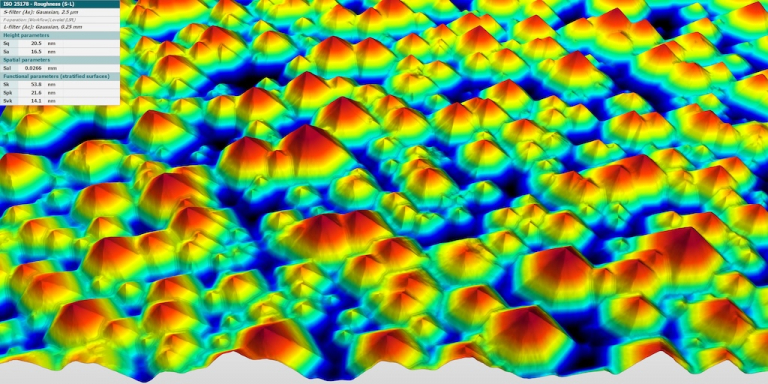

Die Analyse von Oberflächenstrukturen beginnt mit der Unterscheidung zwischen Rauheit und Welligkeit. Rauheit beschreibt die Mikrostruktur einer Oberfläche, während Welligkeit makroskopische Strukturen umfasst. Diese beiden Parameter beeinflussen zentrale Eigenschaften wie Reibung, Haftung und Dichtheit. Normen wie ISO 21920, ISO 4287 und ISO 25178 definieren die Kennwerte und sichern Vergleichbarkeit in der Messpraxis.

- Rauheit und Welligkeit beschreiben unterschiedliche Strukturebenen einer Oberfläche.

- Internationale Normen legen die Vergleichbarkeit und Messstandards fest.

Funktionale Bedeutung der Rauheit

In technischen Anwendungen wird eine definierte Rauheit benötigt, um bestimmte Eigenschaften zu erreichen. Die Auswahl der Zielrauheit richtet sich nach dem Einsatzbereich: Bei Gleitlagern und Zylinderlaufflächen ist eine geringe Rauheit gefordert, für haftende Beschichtungen oder Dichtungen kann eine höhere Rauheit notwendig sein. Die Vorgabe der Rauheitswerte erfolgt in Zeichnungen und Dokumentationen.

Die wirtschaftliche Bedeutung liegt in der Abwägung zwischen Fertigungsaufwand und der geforderten Oberflächenqualität, da der Aufwand bei geringerer Rauheit steigt.

Kenngrößen und deren Aussagekraft

Im Kontext der Rauheitsmessung spielen Kenngrößen wie Ra, Rz und Rmr eine entscheidende Rolle. Ra beschreibt den arithmetischen Mittelwert der Profilabweichungen, Rz gibt die maximale Höhe der Profilunregelmäßigkeiten an, und Rmr steht für den Traganteil.

Die ISO 21920-2:2021 bietet eine erweiterte Auswahl an Parametern, um Oberflächenstrukturen gezielt zu charakterisieren. Die Auswahl der passenden Kennwerte orientiert sich an der Funktionsanforderung des Bauteils.

Methoden der Oberflächenmessung im Vergleich

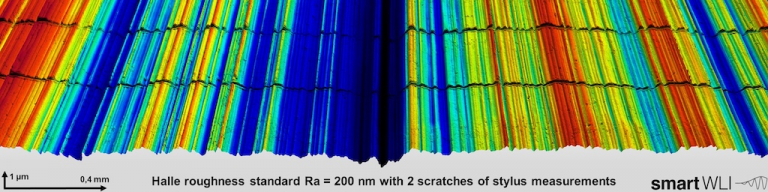

Taktile Verfahren arbeiten mit einer Diamantspitze, die die Oberfläche abtastet. Diese Methode ist robust und für viele Anwendungen bewährt, stößt jedoch bei sehr glatten oder empfindlichen Oberflächen an Grenzen.

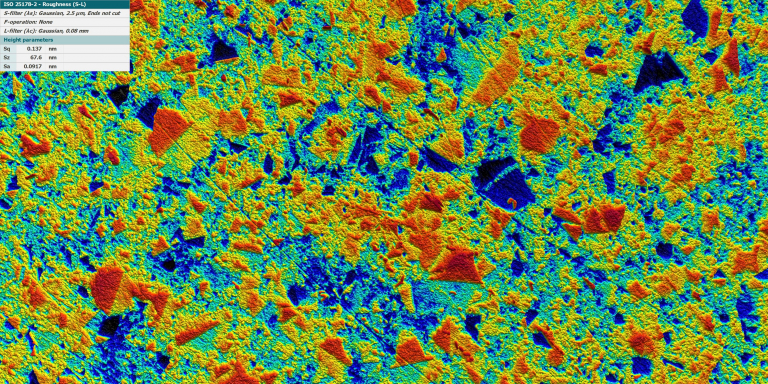

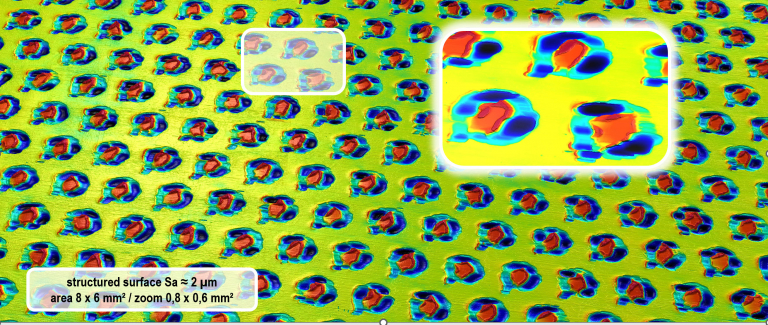

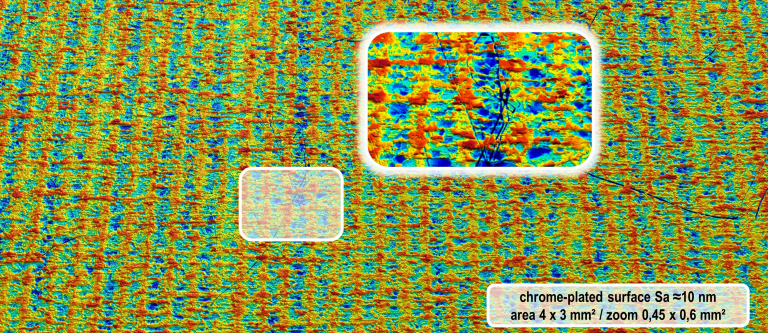

Optische Verfahren wie Weißlichtinterferometrie oder Konfokaltechnik ermöglichen eine berührungslose Messung und bieten Vorteile bei empfindlichen oder hochglanzpolierten Flächen. Optische Systeme liefern darüber hinaus 3D-Daten und ermöglichen eine schnellere Gesamterfassung. Die Wahl des Verfahrens sollte sich nach der Oberflächenbeschaffenheit und dem Anwendungszweck richten.

- Taktile Messung: Robust, etabliert für strukturierte Oberflächen.

- Optische Messung: Berührungslos, geeignet für empfindliche oder feine Strukturen, 3D-Messdaten, schnelle Erfassung.

Auswahl des geeigneten Messverfahrens

Für die Auswahl des passenden Messverfahrens sind die Eigenschaften der Oberfläche, die geforderte Präzision und der Produktionskontext ausschlaggebend. Taktile Systeme eignen sich für robuste, strukturierte Oberflächen, während optische Systeme bei sensiblen oder fein bearbeiteten Flächen ihre Stärken ausspielen. In automatisierten Fertigungsprozessen und bei hohen Stückzahlen gewinnen optische Methoden zunehmend an Bedeutung.

Kalibrierung, Rückführbarkeit und Qualitätssicherung

Die Sicherstellung der Messgenauigkeit erfolgt durch die Verwendung von zertifizierten Rauheitsnormalen wie MAHR MSS3 oder HALLE KNT. Die Rückführbarkeit der Messergebnisse auf internationale Standards ist Voraussetzung für eine zuverlässige Qualitätssicherung. Die regelmäßige Kalibrierung der Messsysteme und die Dokumentation der Messunsicherheit sichern die Aussagekraft der Messergebnisse.

Auswertung und Interpretation der Messergebnisse

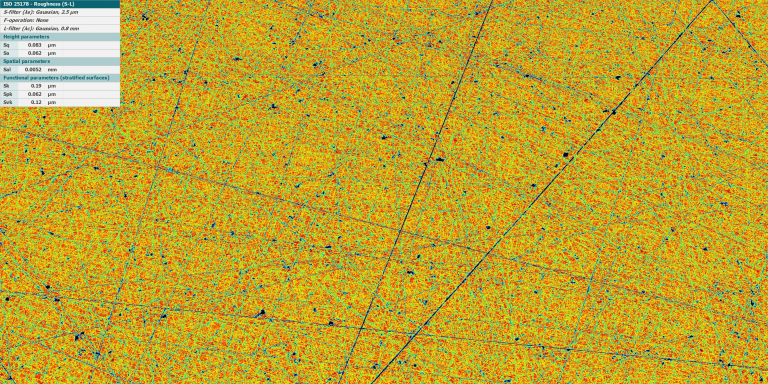

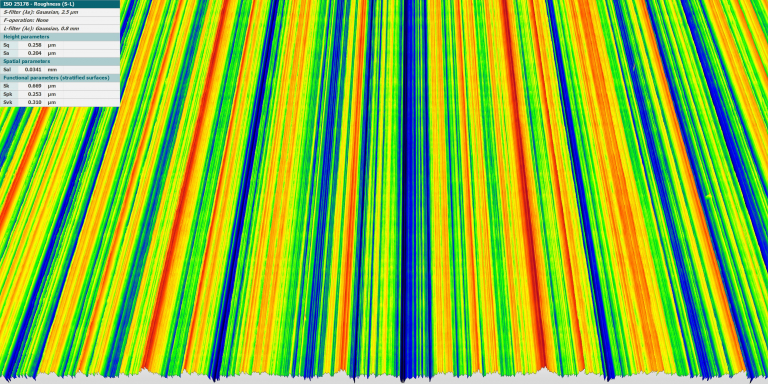

Nach der Messung erfolgt die Auswertung der Oberflächendaten mit spezialisierter Software. Programme wie MountainsMap® bieten umfangreiche Möglichkeiten zur Analyse und Darstellung der Messdaten. Fehlerquellen können durch eine korrekte Probenvorbereitung und die Einhaltung der Normen minimiert werden. Die Interpretation der Messdaten richtet sich nach dem Einsatzzweck und den spezifischen Anforderungen an die Oberfläche.

Praxisbeispiele und Fallstudien

Die Anwendung der Rauheitsmessung erstreckt sich von der Automobilindustrie über die Medizintechnik bis zum Maschinenbau. In der Automobilfertigung werden etwa Zylinderlaufflächen auf ihre Eignung geprüft, in der Medizintechnik Implantate auf die gewünschte Oberflächenstruktur untersucht.

Im Bereich der additiven Fertigung lässt sich die Oberflächenqualität von 3D-gedruckten Bauteilen zuverlässig bestimmen. Die Herausforderungen liegen häufig in der Auswahl des passenden Systems und der Integration in bestehende Produktionsprozesse.

Zukunftstrends und Innovationen

Die Entwicklung der Rauheitsmessung geht in Richtung Digitalisierung und Automatisierung. Die Verknüpfung von Messsystemen mit Fertigungsprozessen ermöglicht eine kontinuierliche Überwachung der Oberflächenqualität. Künstliche Intelligenz unterstützt die Analyse großer Datenmengen und trägt zur Optimierung von Fertigungsabläufen bei. Die Inline-Messung wird zunehmend zum Standard in der industriellen Qualitätssicherung.

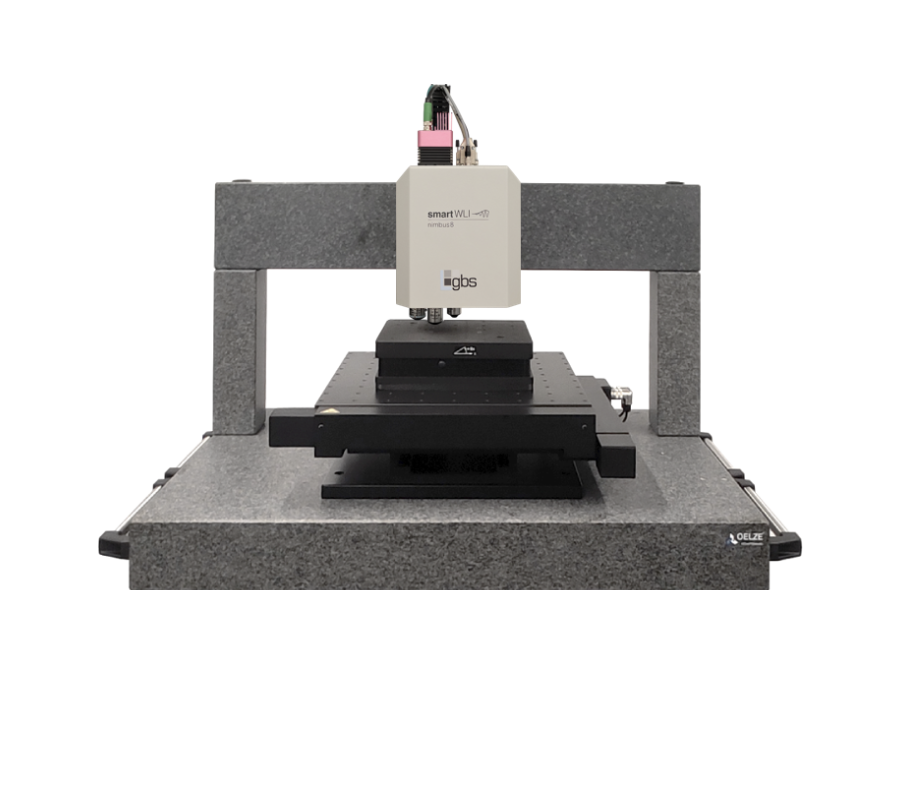

Moderne optische Lösungen von GBS

GBS bietet moderne Lösungen für die Rauheitsmessung, die auf optischer Technologie basieren. Das smartWLI-System nutzt Weißlichtinterferometrie und GPU-basierte Datenverarbeitung, um Messungen mit hoher Geschwindigkeit und Präzision zu ermöglichen.

Die Systeme lassen sich in Laborumgebungen, in der Fertigung und für Inline-Kontrollen einsetzen. Durch die Kombination aus innovativer Technik und flexibler Integration sind die Messsysteme für unterschiedlichste Anwendungen geeignet.

FAQ

Die Rauheit wird entweder taktil mit einer Diamantspitze oder optisch mittels Lichtinterferometrie oder Konfokaltechnik bestimmt. Die Wahl des Verfahrens richtet sich nach der Oberflächenstruktur und dem gewünschten Präzisionsgrad.

Rauheitsmessung ist unverzichtbar in der Automobilindustrie, im Maschinenbau, in der Medizintechnik sowie bei der Fertigung von Halbleitern und Präzisionsbauteilen. Überall dort, wo Oberflächeneigenschaften für Funktion und Haltbarkeit entscheidend sind, wird sie eingesetzt.

Optische Lösungen arbeiten berührungslos und eignen sich besonders für empfindliche oder hochglanzpolierte Oberflächen. Sie ermöglichen schnelle, flächenhafte und präzise Messungen mit hoher Datenqualität.