Optische 3D-Sensoren: Vorteile und Einsatzbereiche

- 3D-Sensoren erfassen Oberflächenstrukturen präzise und berührungslos

- Hohe Auflösung und schnelle Datenauswertung durch GPGPU-Technologie

- Vielseitige Einsatzgebiete: Fertigung, Halbleiter, Medizintechnik, Forschung

- Flexible Integration in Produktionslinien und Labore

- Praxisbeispiele zeigen Vorteile bei Qualitätssicherung und Entwicklung

Die Anforderungen an Fertigung und Forschung wachsen stetig. Die Erfassung und Bewertung von Oberflächenstrukturen, Mikro-Nano-Geometrien und Rauheiten wird immer komplexer.

Moderne 3D-Sensoren sind für diese Aufgaben entwickelt und ermöglichen durch optische Messverfahren eine effiziente, zuverlässige und detaillierte Oberflächenanalyse. Dieser Beitrag zeigt, wie 3D-Sensoren funktionieren, welche Vorteile sie bieten und in welchen Bereichen sie eingesetzt werden.

Was sind optische 3D-Sensoren?

Optische 3D-Sensoren sind Messsysteme, die Oberflächenstrukturen und Mikro-Geometrien berührungslos und dreidimensional erfassen. Im Unterschied zu taktilen Systemen wie Tastern oder konventionellen Profilometern nutzen diese Sensoren Licht und spezielle Algorithmen, um präzise Höhen- und Strukturdaten zu gewinnen.

Moderne Geräte setzen häufig Weißlichtinterferometrie ein, bei der Höheninformationen durch Analyse von Interferenzmustern berechnet werden. Die Datenverarbeitung erfolgt auf leistungsfähigen Grafikprozessoren (GPGPU), wodurch große Bilddatenmengen in Echtzeit analysiert werden. Dadurch sind optische 3D-Sensoren nicht nur für den Laboreinsatz, sondern auch für die Integration in Fertigungsprozesse geeignet.

Vorteile optischer 3D-Sensoren

Im Vergleich zu anderen Messverfahren liefern optische 3D-Sensoren eine hohe Auflösung in der Höhen- und Flächenmessung. Die berührungslose Arbeitsweise vermeidet Beschädigungen an empfindlichen Proben und ermöglicht Messungen an weichen oder flexiblen Materialien.

Die hohe Geschwindigkeit bei der Datenerfassung erlaubt die Inline-Überwachung in Produktionslinien. Durch die Nutzung von GPGPU-Technologie werden Messdaten ohne Verzögerung ausgewertet, sodass Zykluszeiten von 1 bis 3 Sekunden pro Einzelmessung realisierbar sind. Fortschrittliche Qualitätskontroll-Algorithmen prüfen jedes einzelne Messsignal und eliminieren Ausreißer, was die Zuverlässigkeit der Messergebnisse erhöht.

Die Sensoren sind robust gebaut und für die Integration in automatisierte Anlagen geeignet. Dank verschiedener Objektive und modularer Bauweise lassen sich die Systeme flexibel an unterschiedliche Messaufgaben anpassen.

Die Vorteile im Überblick:

- Berührungslose und schnelle Messung, auch bei empfindlichen oder großen Werkstücken

- Hohe Auflösung und Echtzeitfähigkeit durch moderne Datenverarbeitung

- Flexible Anpassung an verschiedene Anwendungen und einfache Integration in Produktionslinien

- Zuverlässige Ergebnisse durch fortschrittliche Qualitätskontrolle

Einsatzgebiete für optische 3D-Sensoren

Qualitätssicherung in der Fertigung

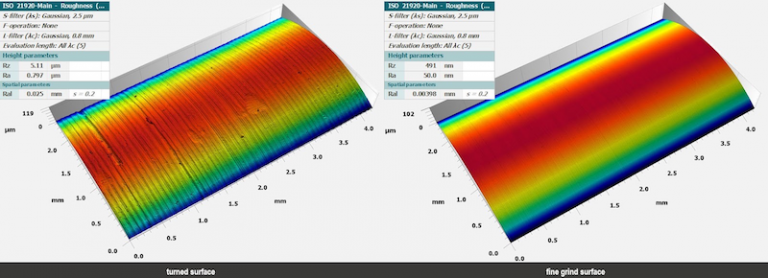

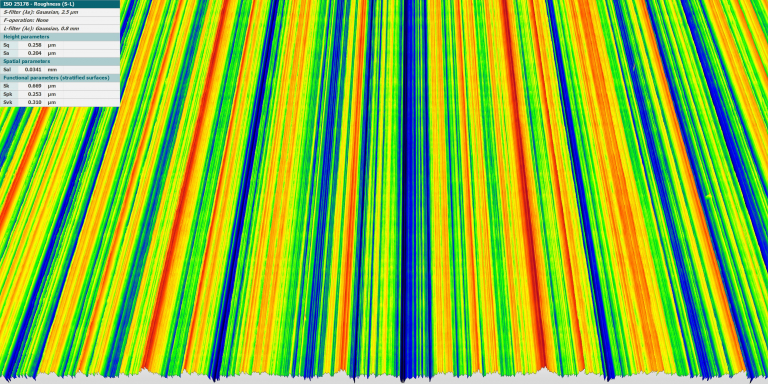

3D-Sensoren werden direkt in Produktionslinien integriert, um Oberflächenmerkmale kontinuierlich zu überwachen. Durch die schnelle Messung und Echtzeitauswertung eignen sich die Systeme zur automatisierten Qualitätskontrolle in der spanenden Fertigung, etwa zur Überprüfung von Rauheitswerten und Mikrostrukturen.

Oberflächen- und Rauheitsanalyse

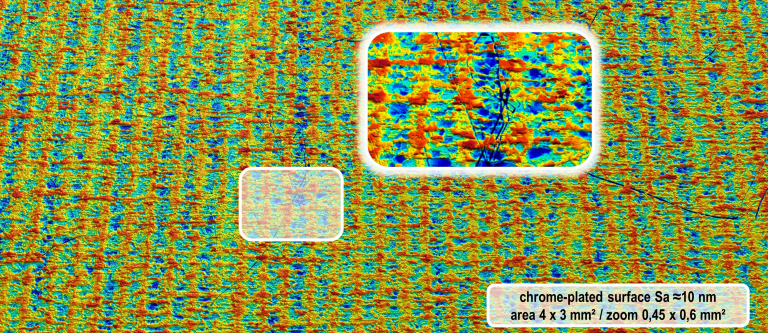

In der Automobil- und Zulieferindustrie sind 3D-Sensoren Standard bei der Bewertung von geschliffenen, polierten oder gefinishten Metalloberflächen. Auch bei additiv gefertigten Bauteilen liefern die Sensoren detaillierte Daten zu Rauheit, Traganteilskurven und Strukturen im Nanometerbereich.

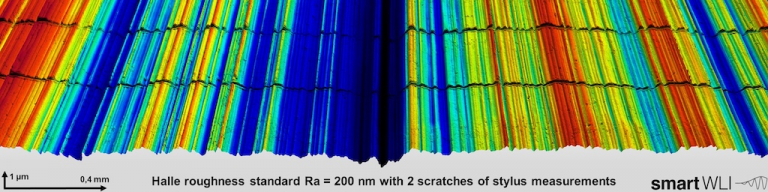

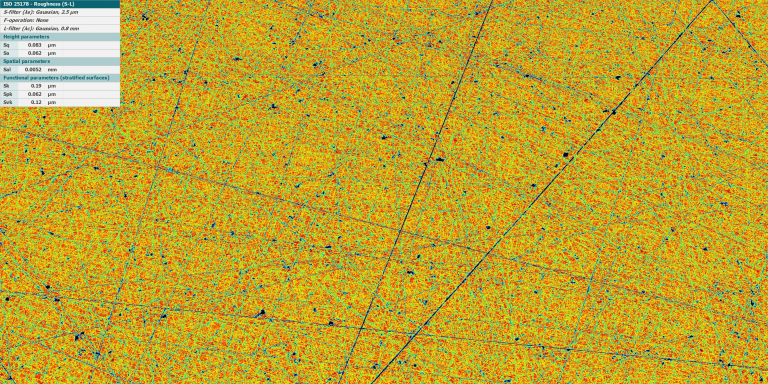

Halbleiter- und Elektronikfertigung

Die Kontrolle von Wafer-Oberflächen, die Messung von Lötpunkten und die Inspektion von Mikrolinsenarrays erfolgen mit hochauflösenden optischen Sensoren. Auch kleinste Defekte werden so zuverlässig erkannt. Messungen an polierten und strukturierten Wafern erfordern Objektive mit bis zu 115-facher Vergrößerung und Sensoren mit Piezo-Positionierern.

Medizintechnik und biomedizinische Forschung

Die Oberflächen von Implantaten müssen bestimmte Rauheitsparameter erfüllen. 3D-Sensoren analysieren diese Strukturen berührungslos und mit hoher Genauigkeit. Auch in der Kolloidforschung kommen die Systeme zum Einsatz, um dreidimensionale Mikrostrukturen zu bewerten.

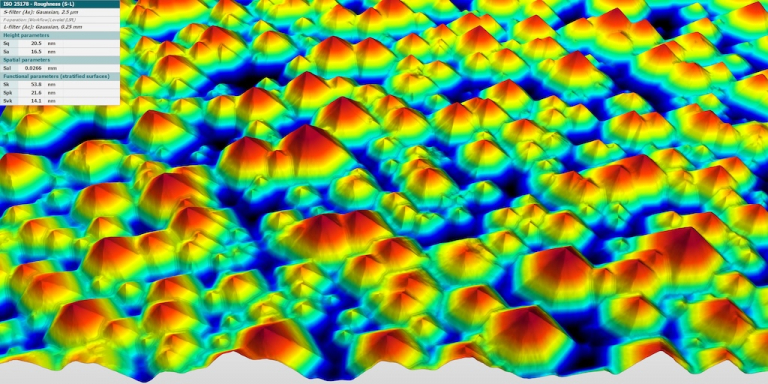

Additive Fertigung

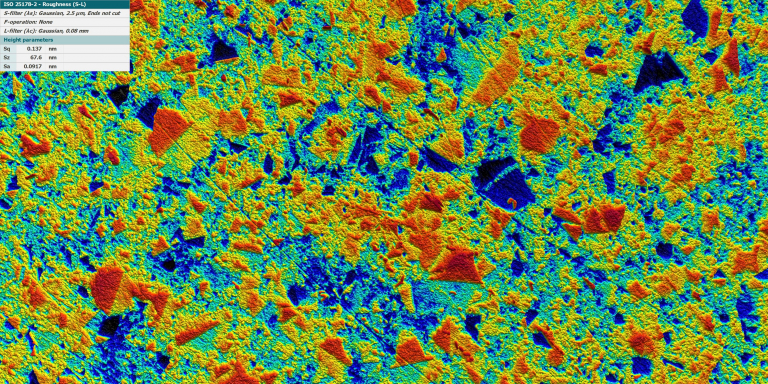

Die Messung von 3D-gedruckten Oberflächen verlangt nach hohen Auflösungen, besonders wenn Defekte großflächig detektiert werden sollen. Für die schnelle Kontrolle werden Objektive mit niedriger Vergrößerung eingesetzt, während für Detailanalysen 20x oder 50x Objektive genutzt werden.

Werkzeug- und Formenbau

Die Inspektion von Schneidkanten, Schleifwerkzeugen oder Diamantwerkzeugen profitiert von der hohen Detailauflösung und dem erweiterten Akzeptanzwinkel der 3D-Sensoren. Auch steile Flanken werden zuverlässig erfasst, ohne dass zusätzliche Beleuchtung notwendig ist.

Tribologie und Verschleißtests

Für Verschleißanalysen werden große Flächen mit vielen Einzelmessungen in kurzer Zeit erfasst. Die Software ermöglicht die schnelle Auswertung von Verschleißvolumen und Abtragsflächen.

Forschung und Entwicklung

In der Materialforschung und Entwicklung bieten 3D-Sensoren flexible Lösungen, da Messsysteme und Objektive individuell kombiniert werden können. Die Systeme sind für universelle Messaufgaben und spezielle Anwendungsfälle geeignet.

Spezialanwendungen

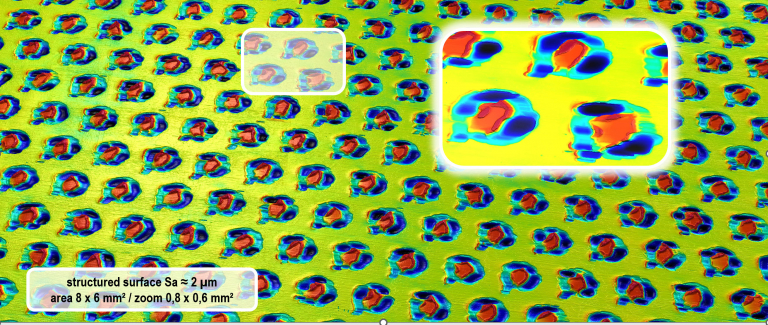

Weitere Einsatzbereiche sind die Messung transparenter Schichten, die Bewertung von Zylinderlaufflächen, galvanische Oberflächen oder laserstrukturierte Metalle. Auch große Messobjekte können mit Portalmessgeräten zuverlässig analysiert werden, wobei Granitportale thermische Driften minimieren.

Praxisbeispiele

Im Bereich der spanenden Fertigung werden optische 3D-Sensoren zur Überwachung von Rauheitswerten nach ISO EN 21920 eingesetzt. Bei der Messung von Wafern liefern Geräte wie der smartWLI firebolt8 exakte Höhenprofile im Subnanometerbereich.

In der additiven Fertigung ermöglicht der Einsatz des smartWLI firebolt mit 5x Objektiv die schnelle Detektion von Oberflächendefekten auf großflächigen 3D-gedruckten Bauteilen. Für die Analyse von Diamantwerkzeugen werden spezielle Bewertungsalgorithmen verwendet, die Korndichte und Ausbrüche bestimmen. Im Bereich der Medizintechnik werden Implantatoberflächen nach bestimmten Rauheitswerten vermessen, wodurch die Zelladhäsion gezielt beeinflusst wird.

Integration und Automatisierung

Die Integration von 3D-Sensoren in automatisierte Fertigungslinien wird durch SDKs mit C++- und C#-Bibliotheken unterstützt. Die Einbindung in bestehende Produktionsumgebungen ist durch verschiedene Schnittstellen und anpassbare Software-Lösungen wie smartVIS3D und MountainsMap® unkompliziert möglich. Motorisierte Objektivrevolver und automatisierte Positioniersysteme erlauben die flexible Anpassung an unterschiedliche Messaufgaben.

Zukunftstrends und Innovationen

Künstliche Intelligenz und Machine Learning unterstützen bei der Analyse großer Datenmengen aus 3D-Messungen. Die Miniaturisierung von Sensoren ermöglicht den Einsatz auf engstem Raum. Industrie 4.0 und Smart Factory profitieren von der schnellen Verarbeitung und Übermittlung von Messdaten in Echtzeit. Neue Sensortechnologien und Algorithmen erweitern die Einsatzmöglichkeiten, etwa bei der Messung von transparenten Schichten oder stark geneigten Flächen.

Erstklassige Messtechnik von GBS

Nutzen Sie das volle Potenzial modernster 3D-Sensoren für Ihre Fertigung, Forschung oder Qualitätskontrolle. GBS metrology GmbH bietet Ihnen individuelle Beratung, kostenfreie Testmessungen und maßgeschneiderte Lösungen für Ihre Messaufgaben. Profitieren Sie von unserer langjährigen Erfahrung und innovativen Sensorik – von der Integration bis zur Anwendung.

FAQ

Optische 3D-Sensoren eignen sich für eine Vielzahl von Oberflächen, von rauen, geschliffenen Metallen bis hin zu polierten und transparenten Materialien. Auch Mikro- und Nanostrukturen lassen sich zuverlässig erfassen.

Die Messdauer liegt je nach Anwendung und gewünschter Auflösung meist zwischen 1 und 3 Sekunden pro Einzelmessung. So sind auch schnelle Inline-Kontrollen in der Produktion möglich.

Ja, die Integration ist durch flexible Schnittstellen, Software-SDKs und modulare Bauweise problemlos möglich. Motorisierte Komponenten und anpassbare Software unterstützen die Automatisierung.