Messsystemanalyse: So sichern Unternehmen präzise Ergebnisse

- Messsystemanalyse prüft Zuverlässigkeit und Genauigkeit von Messsystemen

- Einsatz in Branchen wie Maschinenbau, Automobil, Luftfahrt, Medizintechnik

- Methoden wie Gage R&R, Bias-Studien und ANOVA im Fokus

- Einflussfaktoren: Geräte, Bedienung, Umgebung, Material

- Optimierung durch Kalibrierung, Schulungen und Digitalisierung

Die Messsystemanalyse (MSA) bildet die Grundlage für stabile und nachvollziehbare Messergebnisse in der industriellen Fertigung. Unternehmen setzen diese Methode ein, um Produktionsabläufe abzusichern und die Anforderungen an die Produktqualität zu erfüllen. Im Fertigungsumfeld sorgt die Messsystemanalyse dafür, dass Messergebnisse nachvollziehbar und reproduzierbar bleiben und die Messtechnik den stetig steigenden Ansprüchen im Markt entspricht.

Grundlagen und Definitionen

Die Messsystemanalyse beschreibt die systematische Überprüfung von Messsystemen hinsichtlich ihrer Leistungsfähigkeit und Zuverlässigkeit. Sie grenzt sich von der Messprozessanalyse ab, denn sie prüft nicht den gesamten Prozess, sondern fokussiert sich auf das eingesetzte Messgerät.

Die Entwicklung der Messsystemanalyse ist eng mit der steigenden Automatisierung und den Qualitätsansprüchen der letzten Jahrzehnte verbunden. Heute ist sie Bestandteil gängiger Qualitätssicherungs- und Zertifizierungsprozesse, insbesondere in der verarbeitenden Industrie.

Ziele und Nutzen der Messsystemanalyse

Das Ziel einer Messsystemanalyse besteht darin, die Zuverlässigkeit und Genauigkeit der Messdaten zu gewährleisten. Sie untersucht, ob ein Messsystem die geforderte Präzision bietet und ob die Ergebnisse von verschiedenen Bedienern vergleichbar sind. Dadurch lassen sich systematische und zufällige Fehler erkennen und vermeiden. Die konsequente Anwendung der Messsystemanalyse führt zu Kostensenkungen durch reduzierte Ausschussquoten und entspricht den Vorgaben von Normen wie ISO 9001, IATF 16949 und VDA 5.

Ziele und Nutzen:

- Ermittlung der Leistungsfähigkeit von Messsystemen

- Aufdecken und Vermeiden von Messfehlern

- Vergleichbarkeit und Nachvollziehbarkeit von Messergebnissen

- Einhaltung von Qualitätsstandards und Normanforderungen

Typische Anwendungsbereiche der MSA

Messsystemanalysen kommen in zahlreichen Branchen zum Einsatz. Im Maschinenbau dienen sie der Kontrolle von Fertigungstoleranzen, während in der Automobilindustrie und Luftfahrt die Materialqualität und Bauteilpräzision überprüft werden.

In der Halbleiterfertigung und Medizintechnik ist die Messsystemanalyse ein fester Bestandteil der Qualitätssicherung. Die Anforderungen an die Messtechnik sind in diesen Bereichen besonders hoch, da kleinste Abweichungen zu erheblichen Folgekosten führen können.

Messkriterien im Fokus

Die Beurteilung eines Messsystems erfolgt über die Kriterien Genauigkeit, Wiederholbarkeit und Reproduzierbarkeit. Genauigkeit beschreibt die Übereinstimmung zwischen Messwert und Referenzwert.

Wiederholbarkeit zeigt, ob ein Messsystem bei mehrfacher Anwendung unter gleichen Bedingungen identische Ergebnisse liefert. Reproduzierbarkeit prüft, ob unterschiedliche Bediener mit demselben Messsystem vergleichbare Werte erhalten. Alle drei Kriterien sind entscheidend, um fehlerfreie Daten zu gewährleisten und den Prozess stabil zu halten.

- Genauigkeit: Grad der Übereinstimmung mit dem Referenzwert

- Wiederholbarkeit: Stabilität der Messergebnisse bei gleichen Bedingungen

- Reproduzierbarkeit: Vergleichbarkeit der Ergebnisse bei verschiedenen Bedienern

Methoden und Verfahren der Messsystemanalyse

Zur Bewertung von Messsystemen kommen verschiedene Methoden zum Einsatz. Die Gage R&R-Analyse prüft Wiederholbarkeit und Reproduzierbarkeit und zeigt, ob Messfehler auf das System oder die Bedienung zurückgehen. Die ANOVA-Analyse untersucht systematische Abweichungen in den Messergebnissen. Bias- und Linearitätsstudien identifizieren und quantifizieren systematische Fehler.

Die Berechnung von Cg-Werten und Cgk-Werten liefert Aussagen über die Leistungsfähigkeit eines Messsystems im Verhältnis zur geforderten Toleranz. Ergänzend werden attributive Verfahren und weitere Analysen eingesetzt, wenn qualitative Merkmale zu bewerten sind.

Einflussfaktoren auf die Messgenauigkeit

Verschiedene Faktoren beeinflussen die Ergebnisse einer Messsystemanalyse. Gerätebedingte Abweichungen entstehen durch mechanische oder elektronische Eigenschaften des Messsystems. Die Bedienung durch den Menschen kann zu Streuungen führen, wenn Abläufe nicht standardisiert sind.

Umgebungsbedingungen wie Temperatur oder Vibrationen beeinträchtigen die Stabilität der Messung. Variabilität von Material und Bauteilen erfordert eine genaue Anpassung der Messstrategie. Die Darstellung aller Einflussgrößen erfolgt häufig mithilfe eines Ishikawa-Diagramms.

Praktische Umsetzung der MSA

Die Einführung einer Messsystemanalyse beginnt mit der Auswahl der passenden Methode und der detaillierten Planung. Nach der Festlegung des Messaufbaus erfolgt die Datenerhebung mit dokumentierten Messreihen. Die Auswertung der Daten identifiziert Fehlerquellen und zeigt Optimierungsmöglichkeiten auf.

Die Ergebnisse werden dokumentiert und dienen als Grundlage für Anpassungen in der Fertigung. Bei der Umsetzung sind Softwarelösungen hilfreich, die die Auswertung und Nachverfolgung der Messsystemanalyse unterstützen.

Optimierung und nachhaltige Qualitätssteigerung

Die fortlaufende Optimierung von Messsystemen erfolgt über regelmäßige Kalibrierungen und Anpassungen der Messstrategien. Schulungen für das Bedienpersonal sorgen für reproduzierbare Abläufe und verringern den Einfluss individueller Unterschiede. Die Einbindung der Messsystemanalyse in kontinuierliche Verbesserungsprozesse sichert langfristig stabile Messergebnisse.

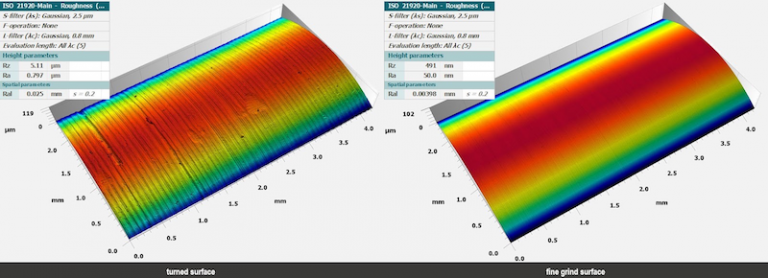

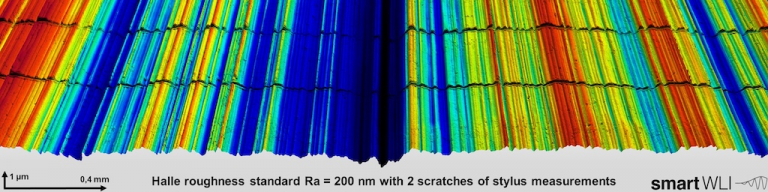

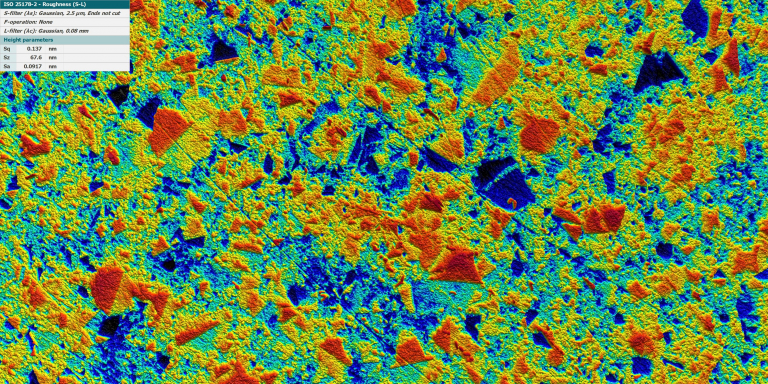

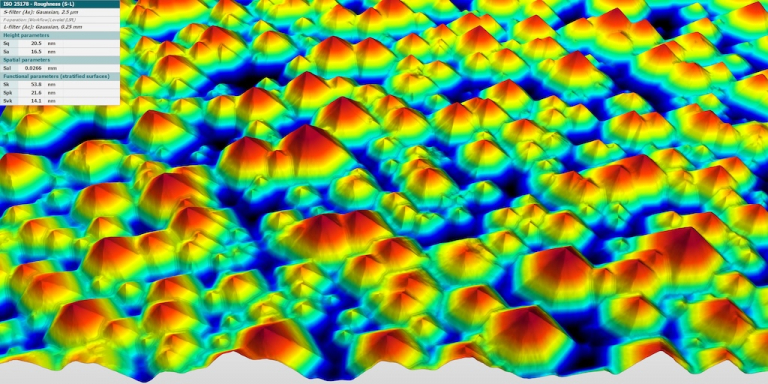

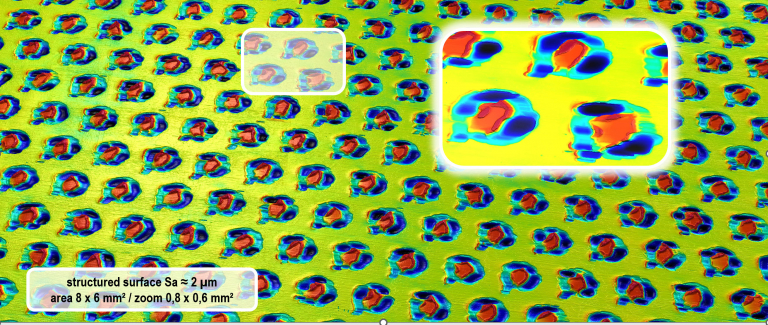

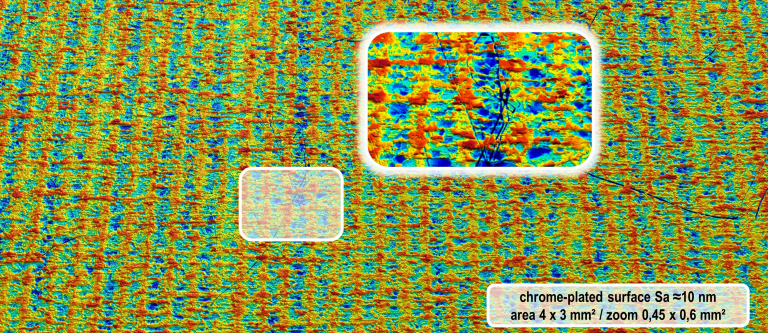

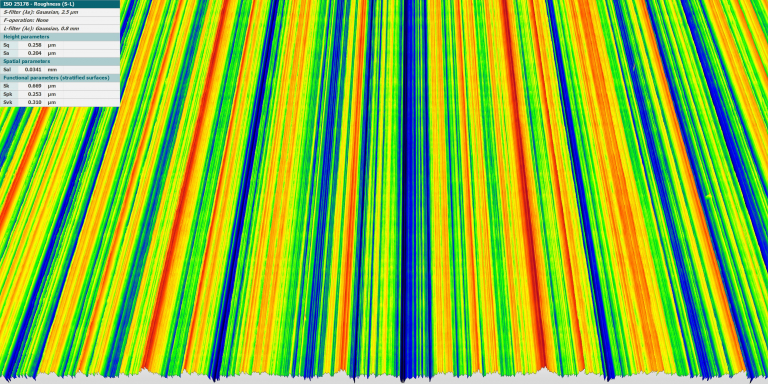

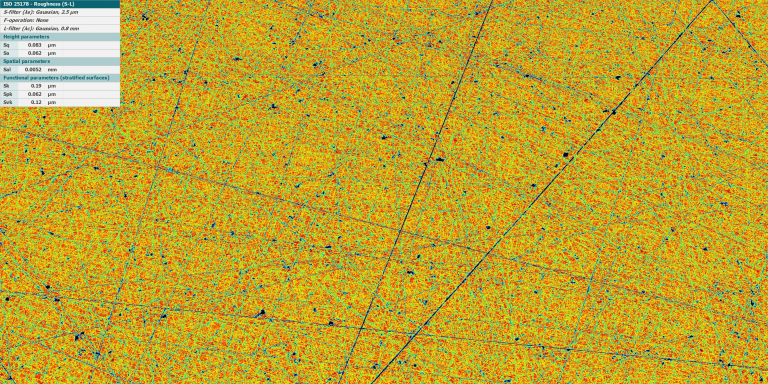

Messsystemanalyse mit moderner 3D- und optischer Messtechnik

Optische Messsysteme wie 3D-Scanner bieten neue Möglichkeiten für die präzise Analyse von Oberflächen und Strukturen. Weißlichtinterferometrie und vergleichbare Verfahren ermöglichen die Untersuchung von Mikro- und Nanostrukturen mit hoher Genauigkeit.

Moderne Systeme sind flexibel einsetzbar und lassen sich in bestehende Fertigungsumgebungen integrieren. In der Praxis werden diese Technologien genutzt, um komplexe Geometrien zu erfassen und die Qualitätssicherung zu automatisieren.

GBS metrology – Ihr Partner für erstklassige Messsysteme

Sie möchten Ihre Fertigungsprozesse zuverlässig absichern und suchen nach Lösungen, die höchste Präzision und Nachvollziehbarkeit garantieren? Mit GBS wählen Sie einen erfahrenen Partner, der Sie auf dem Weg zu effizienten Produktionsabläufen begleitet.

Unsere modernen optischen 3D-Messsysteme bieten Ihnen innovative Technologie für genaue, reproduzierbare und dokumentierbare Messergebnisse – und lassen sich flexibel in Ihre bestehenden Prozesse integrieren.

Profitieren Sie von unserer umfassenden Beratung: Gemeinsam analysieren wir Ihre individuellen Messaufgaben und entwickeln ein Messkonzept, das exakt zu Ihrem Qualitätsanspruch passt. Von der Auswahl des optimalen Systems über die Integration bis zur Schulung Ihrer Mitarbeitenden – wir unterstützen Sie in jeder Phase.

Vereinbaren Sie noch heute ein unverbindliches Beratungsgespräch und erfahren Sie, wie Sie mit GBS die nächste Stufe in der Qualitätssicherung erreichen. Sichern Sie Ihre Produktion mit innovativer Messsystemanalyse!

FAQ

Eine Messsystemanalyse empfiehlt sich bei Einführung neuer Messsysteme oder nach Änderungen am Messprozess. Auch regelmäßige Wiederholungen sind sinnvoll, um die Qualität dauerhaft zu sichern. So können Veränderungen oder Verschleiß rechtzeitig erkannt werden.

Cg- und Cgk-Werte bewerten die Leistungsfähigkeit eines Messsystems in Bezug auf die geforderte Toleranz. Cg misst die Streuung, während Cgk zusätzlich die Richtigkeit (Bias) berücksichtigt. Beide Kennzahlen helfen zu beurteilen, ob ein Messsystem für eine Messaufgabe geeignet ist.

Eine erhöhte Standardabweichung deutet auf eine zu große Streuung der Messergebnisse hin. In diesem Fall sollte das Messsystem, der Messablauf oder die Umgebungsbedingungen überprüft werden. Ziel ist es, die Ursachen für die Streuung zu identifizieren und gezielt zu reduzieren.

Wiederholpräzision beschreibt, wie konstant ein Messsystem bei identischer Messung unter gleichen Bedingungen misst. Vergleichspräzision gibt an, wie ähnlich die Ergebnisse verschiedener Bediener oder Messsysteme sind. Beide Größen sind zentral für die Bewertung der Zuverlässigkeit und Vergleichbarkeit von Messergebnissen.

Ohne eine Messsystemanalyse können Messfehler unentdeckt bleiben und die Produktqualität gefährden. Die Analyse stellt sicher, dass Messergebnisse zuverlässig und nachvollziehbar sind. So werden Ausschuss und Nacharbeit reduziert und die Prozesssicherheit erhöht.