Präzision vs. Genauigkeit: Wie moderne 3D-Profiler Oberflächen messbar machen

- Unterschied zwischen Präzision und Genauigkeit klar definiert

- Optische 3D-Profiler liefern bis zu 8 Millionen Messpunkte pro Scan

- 8 MP Kamera und 10x Objektiv ermöglichen räumliches Sampling ≤ 0,5 µm

- Moderne Algorithmen wie HD-EPSI+ senken das Rauschen auf <0,1 nm

- ISO 21920 fordert Sampling ≤ 0,5 µm für Rauheitsmessung

- Power Spectral Density (PSD) macht Systeme vergleichbar

- Testmessungen und passende Standards sichern Messergebnisse

Im Bereich der Messtechnik begegnen Anwender regelmäßig den Begriffen Präzision und Genauigkeit. Beide Begriffe werden oft synonym verwendet, obwohl sie unterschiedliche Aspekte der Messqualität beschreiben. Die Anforderungen an die Oberflächenanalytik steigen stetig, da die Miniaturisierung und die Qualitätsansprüche in der Fertigung weiter zunehmen. In der optischen 3D-Messtechnik entscheidet die Fähigkeit, sowohl präzise als auch genaue Werte zu erfassen, über den Wert der Messdaten für Forschung, Entwicklung und Produktion.

Präzision und Genauigkeit: Die Grundlagen

Präzision beschreibt, wie eng beieinander mehrere Messergebnisse liegen, wenn sie unter identischen Bedingungen durchgeführt werden. Genauigkeit bezieht sich darauf, wie nah das Messergebnis am tatsächlichen Wert liegt. Ein System kann sehr präzise, aber dennoch ungenau sein, wenn ein systematischer Fehler vorliegt. In der Oberflächenmesstechnik ist Präzision entscheidend für die Wiederholbarkeit von Messungen, während Genauigkeit für die Vergleichbarkeit mit Standards sorgt.

Wie beeinflussen technische Parameter Präzision und Genauigkeit?

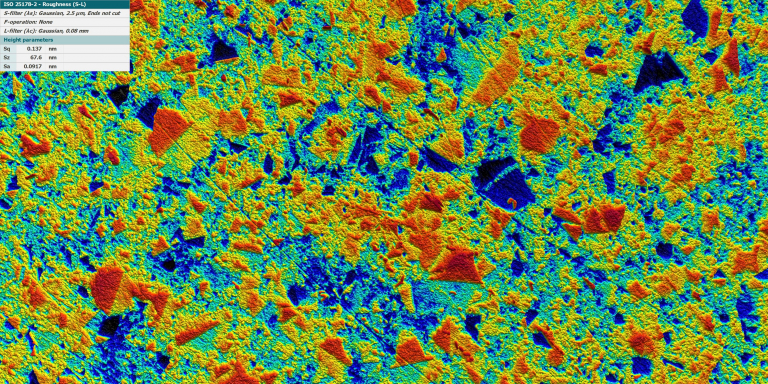

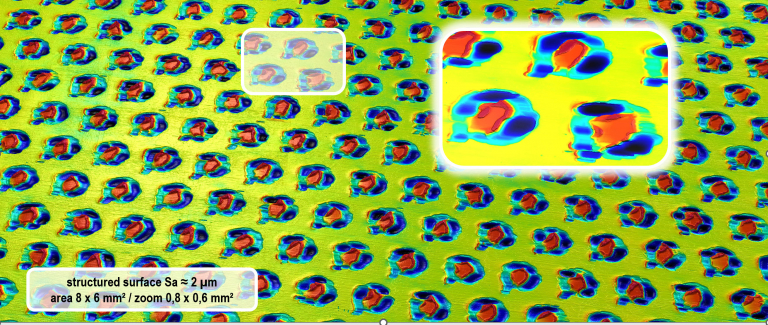

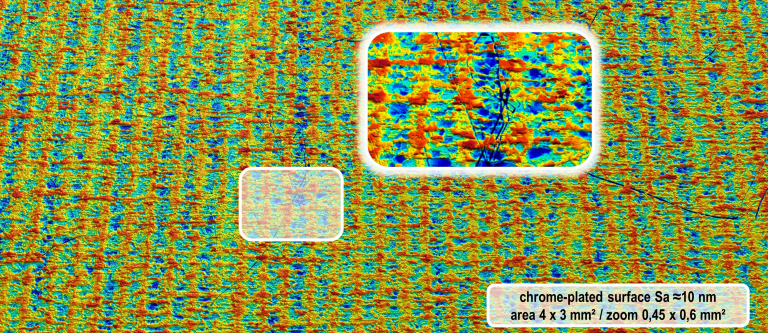

Die technische Ausstattung eines Messsystems beeinflusst direkt sowohl Präzision als auch Genauigkeit. Die laterale Auflösung bestimmt, wie fein Details auf einer Oberfläche abgebildet werden. Ein kleineres Abtastintervall ermöglicht es, mehr Details in einer größeren Fläche darzustellen. Eine hohe Kameraauflösung, beispielsweise 8 Megapixel, liefert deutlich mehr Messpunkte pro Scan als Systeme mit geringerer Auflösung.

Ein definierter Samplingabstand wie 0,5 µm ist Voraussetzung, um die Anforderungen der ISO 21920 für Rauheitsmessungen zu erfüllen. Die Signalqualität, insbesondere das Bildrauschen, wirkt sich auf die Präzision aus. Moderne Algorithmen reduzieren das Rauschen und erhöhen so die Messsicherheit, vor allem bei der Analyse von Rauheiten.

Zusammenfassung der technischen Einflussfaktoren:

- Laterale Auflösung und Samplingabstand bestimmen die Detailgenauigkeit.

- Höhere Kameraauflösung liefert mehr Messpunkte pro Scan.

- Reduziertes Rauschen steigert die Präzision bei Rauheitsmessungen.

- ISO 21920 fordert einen maximalen Samplingabstand von 0,5 µm.

Fortschrittliche optische 3D-Messtechnik: Neue Maßstäbe für Präzision und Genauigkeit

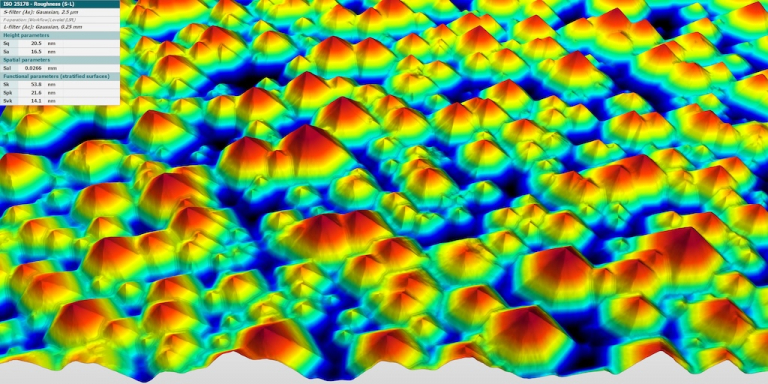

Aktuelle optische 3D-Profiler wie die smartWLI-Serie kombinieren hochauflösende Kameras mit leistungsstarken Grafikkarten. Kameras mit 8 Megapixeln ermöglichen es, in einem einzigen Scan bis zu 8 Millionen Messpunkte mit einem definierten Abtastintervall zu erfassen. Die Auswertung erfolgt in Echtzeit direkt auf der Grafikkarte, sodass keine Bilddaten zwischengelagert werden müssen.

Im Gegensatz zu Systemen, die Binning-Verfahren nutzen und damit nur einen Teil der Messpunkte auswerten, bleibt bei diesen Systemen die volle Detailtiefe erhalten. So lassen sich große Flächen mit hoher Präzision und Genauigkeit erfassen.

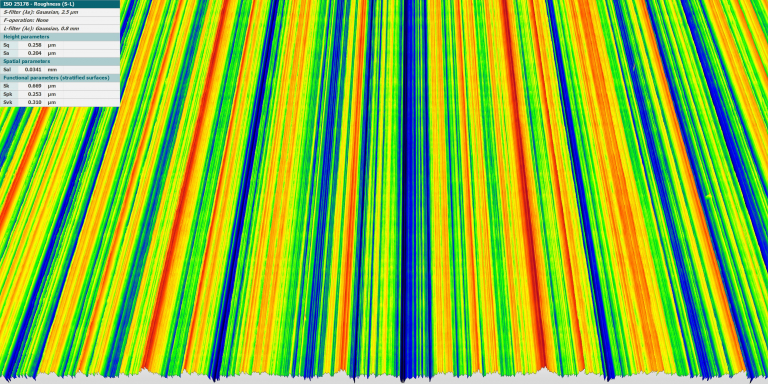

Messalgorithmen im Vergleich: Von VSI bis HD-EPSI+

Die Präzision und Genauigkeit einer Messung werden nicht nur durch die Hardware, sondern auch durch die verwendeten Algorithmen bestimmt. VSI (Vertical Scanning Interferometry) bietet einen großen Messbereich, erreicht aber keine sub-Nanometer-Auflösung. HD-VSI reduziert das Rauschen durch kleinere Inkremente.

PSI (Phase Shift Interferometry) liefert eine hohe Höhenauflösung, ist aber auf einen kleinen Höhenbereich beschränkt. EPSI kombiniert die Vorteile beider Methoden. HD-EPSI und HD-EPSI+ ermöglichen durch kleine Inkremente und ein Unwrapping-Verfahren die präzise Messung selbst steiler und glänzender Oberflächen mit sub-Nanometer-Auflösung.

Der Einfluss der Kameratechnologie auf Präzision und Genauigkeit

Die Kameraauflösung hat einen direkten Einfluss auf die Messqualität. Während eine 1.3 MP Kamera mit einem 20x Objektiv eine laterale Abtastung von 0,65 µm ermöglicht, bietet eine 8 MP Kamera unter gleichen Bedingungen einen Wert von 0,25 µm.

Der Unterschied wird besonders bei der Messung von Mikrolinsenstrukturen oder steilen Flanken sichtbar. Eine höhere Auflösung führt zu mehr Details, einer besseren Signalqualität und ermöglicht die Anwendung fortschrittlicher Algorithmen wie HD-EPSI+, wodurch die Messdaten an Präzision und Genauigkeit gewinnen.

Vorteile hoher Kameraauflösung:

- Mehr Details durch geringere Abtastabstände.

- Bessere Signalqualität bei steilen Flanken.

- Nutzung fortschrittlicher Algorithmen wie HD-EPSI+.

- Verbesserte Messergebnisse bei Mikrostrukturen.

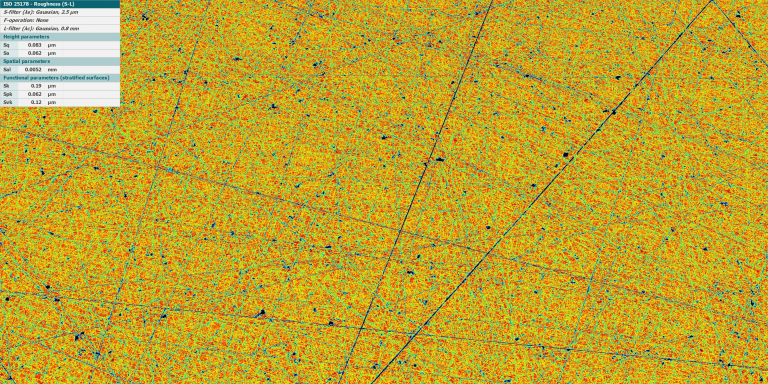

Noise Reduction und Topographie-Reproduzierbarkeit: Wie moderne Algorithmen die Präzision steigern

Für präzise Messungen ist ein niedriger Rauschpegel entscheidend. Der smartWLI firebolt mit einem 50x Objektiv und HD-EPSI erzielt bei Messbedingungen mit einem Inkrement von 8,75 nm und 40 Wiederholungen einen Unterschied in der Rauheit Rq Δz von unter 10 pm und damit eine Reproduzierbarkeit der Topografie von 7 pm!

Im Vergleich dazu liegt der Wert bei klassischen VSI-Verfahren im Bereich von 10 nm. Die fortschrittlichen Algorithmen ermöglichen so eine deutlich höhere Reproduzierbarkeit und damit eine bessere Kontrolle über die Messergebnisse, insbesondere bei der Messung von Sub-Angström-Rauheiten.

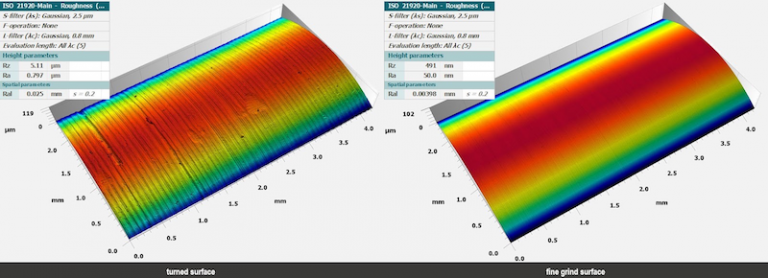

ISO 21920 und die Bedeutung definierter Abtastintervalle

Die ISO 21920 schreibt für die Rauheitsmessung einen Abtastabstand von ≤ 0,5 µm vor. Systeme wie der smartWLI firebolt8 und nimbus8 erfüllen diese Anforderung mit einer 8 MP Kamera und einem 10x Objektiv.

Die Einhaltung des definierten Samplingintervalls gewährleistet, dass auch kleine Rauheitsmerkmale zuverlässig erfasst werden. Dies ist für die Dokumentation und Nachvollziehbarkeit von Messergebnissen unerlässlich und bietet Sicherheit bei Audits und Zertifizierungen.

Power Spectral Density (PSD): Neue Wege der Qualitätsbewertung

Die Analyse der Power Spectral Density (PSD) erlaubt den objektiven Vergleich unterschiedlicher Messsysteme und Technologien. Sie zeigt auf, welche Strukturen und Details ein System überhaupt erfassen kann, unabhängig von den Herstellerangaben.

Die PSD-Analyse ermöglicht es, die Leistungsfähigkeit von coherence scanning (white-light) interferometry, konfokalen Mikroskopen, Fokusvariation und anderen Verfahren direkt gegenüberzustellen. Anwender profitieren von einer klaren Entscheidungsgrundlage bei der Auswahl eines Messsystems.

Praktische Tipps: Auswahl des richtigen Systems und Standards für Ihre Anwendung

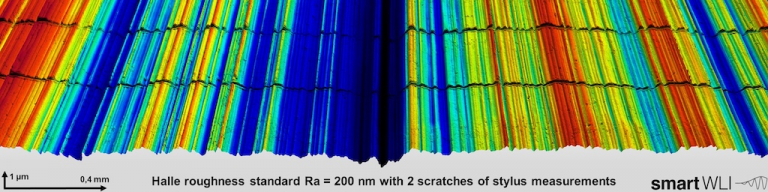

Bei der Auswahl eines Messsystems ist es empfehlenswert, die Anforderungen der eigenen Anwendung genau zu definieren. Der Einsatz passender Rauheitsnormale und Testmessungen mit realen Proben helfen, die Eignung eines Systems zu überprüfen.

Standards sollten so gewählt sein, dass sie die relevanten Strukturen der zu messenden Oberflächen repräsentieren. Eine Beratung durch erfahrene Anwender oder Systemanbieter kann die Auswahl vereinfachen und das Risiko von Fehlmessungen minimieren.

Die Zukunft der Präzisions- und Genauigkeitsmessung mit GBS metrology

Präzision und Genauigkeit sind keine Gegensätze, sondern zwei Seiten einer Medaille in der modernen Messtechnik. Fortschrittliche optische 3D-Profiler wie die smartWLI-Serie ermöglichen die exakte und wiederholbare Analyse selbst komplexer Oberflächenstrukturen. Die Kombination aus hochauflösender Hardware, leistungsfähigen Algorithmen und ISO-konformen Verfahren schafft eine solide Basis für verlässliche Messergebnisse in Forschung, Entwicklung und industrieller Fertigung.

Die kontinuierliche Weiterentwicklung von Hard- und Software in der optischen Messtechnik führt zu mehr Geschwindigkeit, höherer Auflösung und besseren Analysefunktionen. Automatisierte Prozesse und leistungsstarke Algorithmen sorgen für konsistente Messergebnisse und eröffnen neue Möglichkeiten in der Qualitätssicherung und Prozessüberwachung. Die Integration in digitale Workflows und die Unterstützung aktueller Standards sichern die Zukunftsfähigkeit der Messsysteme.

Sie möchten Ihre Prozesse auf ein neues Niveau heben? Dann sollten Sie auf die Messtechnik von GBS setzen. Kontaktieren Sie uns für eine unverbindliche Beratung oder fordern Sie eine kostenfreie Testmessung mit Ihren eigenen Proben an!

FAQ

Präzision beschreibt, wie eng beieinander mehrere Messergebnisse unter gleichen Bedingungen liegen. Genauigkeit gibt an, wie nah ein Messergebnis am tatsächlichen Wert ist. Beide Eigenschaften sind für verlässliche Messergebnisse unerlässlich.

Eine höhere Kameraauflösung ermöglicht mehr Messpunkte pro Scan und verbessert die Detailgenauigkeit. Dadurch lassen sich auch feine Strukturen und steile Flanken besser erfassen. Moderne Systeme wie smartWLI arbeiten mit bis zu 8 MP und definierter Samplingdichte.

Der Samplingabstand bestimmt, wie fein eine Oberfläche abgetastet wird. ISO 21920 fordert ≤ 0,5 µm, damit auch kleine Rauheitsmerkmale sicher erkannt werden. Nur so sind Messergebnisse zuverlässig dokumentier- und vergleichbar.