Oberflächenrauheit: Moderne Messverfahren und Anwendungen

- Oberflächenrauheit beschreibt feine Unebenheiten technischer Oberflächen

- Standardisierte Kennzahlen wie Ra und Rz ermöglichen objektive Bewertung

- Optische Messverfahren liefern höchste Präzision und Geschwindigkeit

- Moderne Systeme wie smartWLI sind in Fertigung und Labor einsetzbar

- Oberflächenrauheit beeinflusst Funktion und Lebensdauer von Bauteilen

- Digitale Lösungen und KI optimieren Prozessüberwachung und Auswertung

Oberflächenrauheit bildet eine zentrale Grundlage für die Bewertung technischer Oberflächen. In der Industrie gelten spezifische Anforderungen an die Beschaffenheit von Werkstücken, um Funktion, Lebensdauer und Montagefähigkeit sicherzustellen. Die exakte Erfassung der Oberflächenstruktur gehört zu den tragenden Säulen der Qualitätssicherung in vielen Branchen.

Was versteht man unter Oberflächenrauheit?

Oberflächenrauheit bezeichnet die feinen Unebenheiten einer Oberfläche, die beim Fertigungsprozess entstehen. Sie entsteht durch Werkzeugspuren, Materialeigenschaften und Bearbeitungsmethoden. Im Gegensatz zur Welligkeit oder Formabweichung beschreibt Oberflächenrauheit die Mikrostruktur einer Fläche.

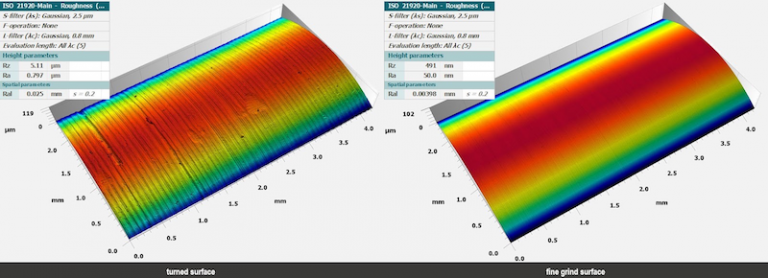

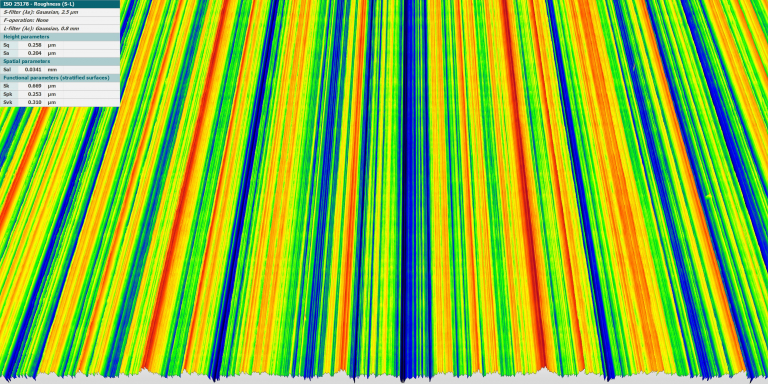

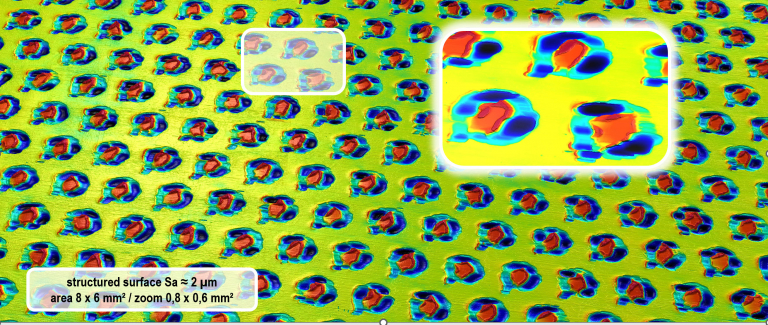

Der Grad dieser Rauheit steht im direkten Zusammenhang mit dem eingesetzten Fertigungsverfahren, etwa Drehen, Fräsen oder Schleifen. Die resultierenden Strukturen reichen von sichtbaren Riefen bis zu nanometergroßen Erhebungen, deren Einfluss auf Funktion und Qualität von Bauteilen erheblich ist.

- Oberflächenrauheit beschreibt Mikro- und Nanostrukturen, die durch Fertigungsprozesse entstehen

- Unterschiede zu Welligkeit und Formabweichung liegen in der Skalierung der Oberflächenstruktur

- Die Rauheit beeinflusst maßgeblich die Funktion und Qualität technischer Bauteile

Kennzahlen und Normen zur Charakterisierung von Oberflächenbeschaffenheit

Zur Beschreibung der Oberflächenrauheit dienen standardisierte Parameter. Am häufigsten werden Ra, Rz, Rmax, Rt und Rq verwendet. Ra gibt den arithmetischen Mittelwert der Höhenabweichungen an und ist international verbreitet. Rz bezeichnet die durchschnittliche Höhe der größten Profilspitzen und -täler innerhalb einer Messstrecke.

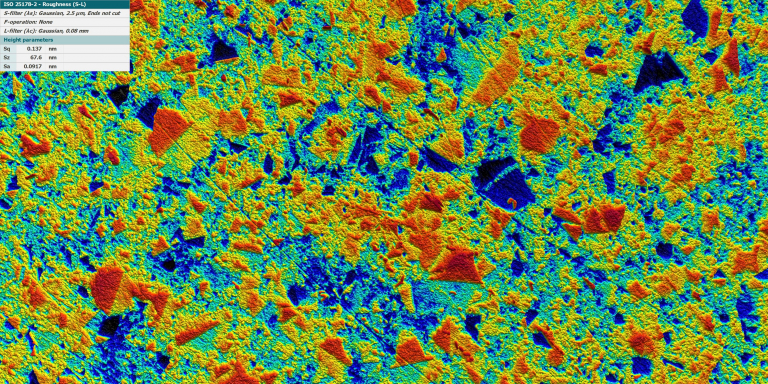

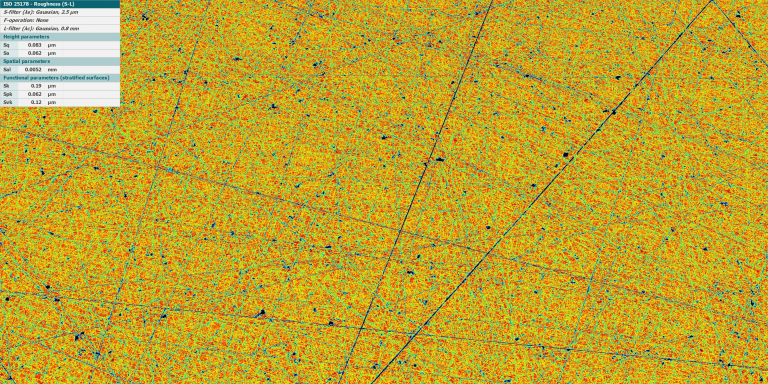

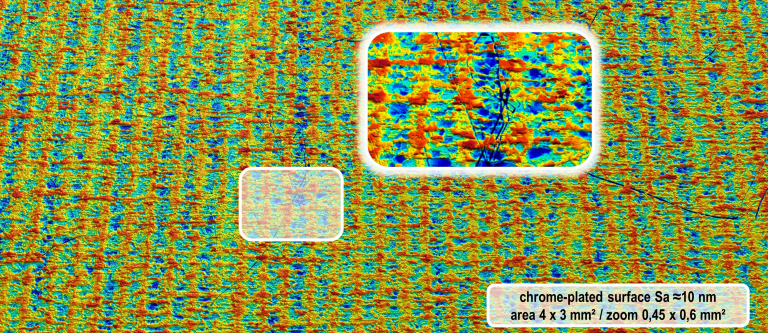

Rmax und Rt geben die maximalen Höhenunterschiede einzelner Messbereiche an, während Rq den quadratischen Mittelwert darstellt. Maßgebliche Normen wie ISO 21920, ISO 4287 und ISO 25178 definieren die Mess- und Auswertemethoden. In der Praxis liegen typische Ra-Werte für geschliffene Oberflächen zwischen 0,1 und 2 µm, polierte Flächen erreichen Werte unter 5 nm.

Bedeutung der Oberflächenrauheit für Funktion und Qualität

Die Ausprägung der Oberflächenrauheit wirkt sich direkt auf Reibung, Verschleiß und das Schmierverhalten aus. In der Automobilindustrie steuert sie die Dichtheit von Motorbauteilen und beeinflusst den Ölverbrauch. Im Maschinenbau bestimmt sie die Lebensdauer von Lagern und Führungen.

In der Medizintechnik spielt die Mikrostruktur eine Rolle für die Integration von Implantaten, während in der Elektronik kleinste Unebenheiten die Kontaktqualität von Lötstellen beeinflussen. Für Beschichtungen sowie Klebe- und Dichtverbindungen ist die Rauheit ein relevanter Faktor für Haftung und Beständigkeit.

Messverfahren zur Bestimmung der Oberflächenrauheit

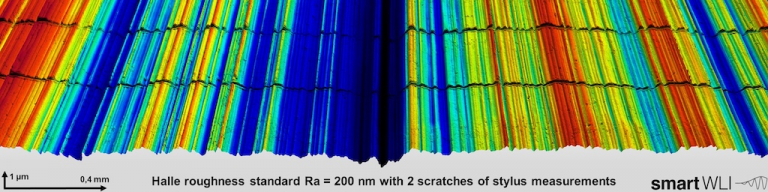

Für die Messung der Oberflächenrauheit stehen verschiedene Verfahren zur Verfügung. Taktile Systeme arbeiten mit einer feinen Diamantspitze, die die Oberfläche abtastet und Höhenprofile aufzeichnet. Diese Methode liefert reproduzierbare Werte, stößt aber bei sehr glatten oder empfindlichen Oberflächen an ihre Grenzen.

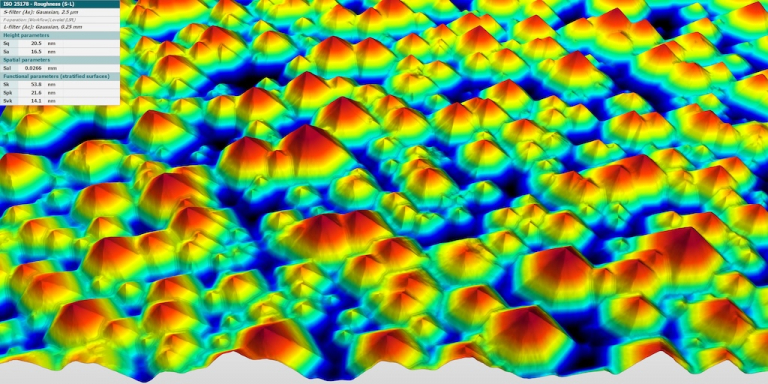

Optische Messverfahren bieten deutliche Vorteile. Systeme wie die Kohärenz-Scanning-Interferometrie ermöglichen die berührungslose, dreidimensionale Erfassung selbst feinster Strukturen. Im Vergleich zu taktilen Methoden erzielen optische Verfahren eine höhere laterale und vertikale Auflösung.

Sie sind schneller, erfassen größere Flächen in kürzerer Zeit und liefern zuverlässige Ergebnisse auch bei steilen Flanken oder transparenten Schichten. Moderne optische Sensoren werden sowohl im Labor als auch inline in der Produktion eingesetzt und gewährleisten konstante Qualität bei hoher Geschwindigkeit.

Vorteile optischer Messverfahren im Überblick:

- Optische Verfahren ermöglichen berührungslose, dreidimensionale Messungen.

- Höhere laterale und vertikale Auflösung im Vergleich zu taktilen Methoden.

- Schnellere Datenerfassung und größere Flächenabdeckung.

- Geeignet für empfindliche, steile oder transparente Oberflächen.

Moderne Lösungen von GBS metrology für die Rauheitsmessung

Die Sensoren und Messsysteme von GBS metrology basieren auf Kohärenz-Scanning-Interferometrie. Die smartWLI-Serie verbindet Messgeschwindigkeit mit hoher Auflösung und großem Akzeptanzwinkel. Durch die Nutzung von GPGPU-Technologie werden Bilddaten massiv parallel verarbeitet, was kurze Messzeiten ermöglicht.

Die Systeme sind kompakt gebaut und können direkt in Fertigungsanlagen integriert werden. Die Advanced Quality Control (AQC) verbessert die Auswertung der Messpunkte und minimiert Ausreißer.

Typische Anwendungen reichen von der Analyse polierter Wafer, Zylinderlaufflächen und Schneidkanten bis zur Bewertung additiv gefertigter Oberflächen. Die Einbindung in Produktionslinien erfolgt mittels SDK und gewährleistet eine flexible Anpassung an verschiedene Aufgabenstellungen.

Herausforderungen und Fehlerquellen bei der Messung von Oberflächenrauheit

Bei der Bestimmung der Oberflächenrauheit können verschiedene Fehlerquellen auftreten. Die Auswahl und Kalibrierung von Messnormalen wie MAHR MSS3 oder HALLE KNT 4058-01 sichert die Rückführbarkeit und Vergleichbarkeit der Ergebnisse.

Umgebungsbedingungen wie Temperatur und Vibration beeinflussen das Messergebnis, weshalb geeignete Geräteausstattung und Messumgebung erforderlich sind. Die Wahl der passenden Messstrategie und Parameter bestimmt die Aussagekraft der Ergebnisse. Die Interpretation der Rauheitswerte erfolgt stets unter Berücksichtigung der Fertigungsbedingungen und Bauteilfunktionen.

Entwicklungen im Bereich der Oberflächenmessung

Die Digitalisierung prägt die Entwicklung der Oberflächenmessung. Automatisierte Inline-Systeme kontrollieren die Rauheit direkt während der Fertigung. Intelligente Softwarelösungen werten große Datenmengen aus und unterstützen die Prozessoptimierung. Künstliche Intelligenz verbessert die Interpretation der Messdaten.

Die Vernetzung von Messsystemen ermöglicht eine kontinuierliche Überwachung komplexer Fertigungsprozesse. Die Entwicklung geht in Richtung schnellere, flexiblere und robustere Messverfahren, die den steigenden Qualitätsanforderungen in der Industrie gerecht werden.

Jetzt präzise Oberflächenrauheit mit Technologie von GBS messen

Erhalten Sie verlässliche und objektive Messergebnisse für Ihre Oberflächenrauheit – mit den innovativen optischen Systemen von GBS metrology. Unsere smartWLI-Serie liefert höchste Auflösung, Geschwindigkeit und Flexibilität für Labor und Produktion. Nutzen Sie unsere Expertise für eine individuelle Beratung oder kostenfreie Testmessung. Erleben Sie, wie moderne Messtechnik Ihre Qualitätskontrolle und Prozesssicherheit steigert. Kontaktieren Sie uns noch heute und finden Sie die optimale Lösung für Ihre Anwendungen!